义耳,即人造耳廓[1],是采用人工材料和方法恢复缺损耳廓正常外形和部分生理功能的一种修复体.目前,全耳廓缺损在临床上是一种较为常见的疾病[2].耳廓作为人体头部的重要器官之一,位于头部的明显部位,其形态异常对患者的心理和社会交往有着极大的影响[3].医学上的义耳修复方法主要有两种:传统制作方法和计算机辅助成型方法.传统制作方法通过手工雕削蜡模,使用树脂或硅橡胶铸型制作义耳[4-5],该方法制作工艺复杂、人为因素多, 对雕削技术和经验要求较高,且制作周期较长.计算机辅助成型方法则是利用医学计算机断层扫描 (CT) 技术和图像处理技术构建机械成型的三维实体模型,通过3D打印和数控加工技术精确地实现义耳的设计与制作.由于材料的生物相容性及色彩的限制,3D打印义耳成型尚不能满足患者的需求[6].随着近几年计算机技术和数字加工技术的快速发展,传统义耳快速铸模成型和自身软骨义耳快速成型成为可能,也吸引了相关学者进行研究.

由于人耳为不规则的空间曲面,对机械加工设备的灵活性和空间姿态要求较高,对设备的位移工作空间要求较低.义耳快速成型主要受两方面因素的影响:一是合理的成型曲线规划,二是加工设备位姿的快速调整.

Stewart并联机构是一种多自由度的机构,其运动链短,空间姿态灵活,动态响应速度快,运动精度高,在航空航天、汽车模拟驾驶及医学、机械加工等领域被广泛应用[7-9].因此,本文将并联机构应用于义耳成型中,结合义耳的形态特征,研究义耳成型的曲线规划和并联机构的位置反解问题,并提出了一种面向实际应用的义耳快速成型方法.

1 义耳成型曲线规划及数学模型的建立 1.1 义耳特征分析医学上一般将人耳分为外耳、中耳和内耳三个部分,其中外耳部分就是人们常说的耳廓,它是由不规则的空间曲面构成 (见图 1).主要包含耳轮、耳舟、对耳轮上下脚、三角窝、耳轮脚、对耳轮、耳甲腔、耳屏和耳垂等组成部分.

|

图 1 耳廓构造 Fig.1 Auricular structure |

对耳廓视觉影响较大的是耳廓的尺寸以及耳轮、耳甲腔和耳垂等面积较大部分的形状特征,其他部分对耳廓视觉影响较小.因此,本文将耳廓的整体特征参数分成尺寸特征参数W和形状特征参数G.尺寸特征参数W主要是义耳的长度l′、宽度d和耳轮厚度h,如图 2所示.形状特征参数G主要包括耳轮、耳舟、对耳轮、对耳轮上下脚、三角窝、耳甲腔以及耳垂等部分.在义耳制作时,主要考虑尺寸特征参数的确定和形状特征参数的曲线规划.

|

图 2 尺寸参数特征 Fig.2 Parameter characteristics of size |

由图 2可以看出,构成义耳各部分的空间曲面相互间呈现一般空间曲面相交的特征,成型时要求刀具的轴线与加工平面保持垂直或者平行,并且不能与其他面产生干涉,因此在义耳成型过程中需要调整刀具与义耳耳坯间的位置和姿态.根据文献[10]对多种可行性并联机构的分析,本文采用三轴数控机床与Stewart并联机构相结合的义耳成型方案.三轴数控机床刀具中心P的位移用坐标 (x, y, z) 表示,Stewart并联机构静平台与机床固联,义耳耳坯放置在动平台中心,通过动平台来调整成型曲面的姿态,Stewart并联机构动平台的姿态用姿态角Q(α, β, γ) 来表示,义耳成型运动方案示意如图 3所示.三轴数控机床与Stewart并联机构的运动不存在耦合关系,可以分别进行控制.

|

图 3 并联机构和三轴数控机床的组合结构示意图 Fig.3 Schematic diagram of the combined structure |

根据上述对义耳特征的分析,由于人耳的个体差异,特征参数W和G的值都会有所不同.通过对513名汉族青年 (其中男性250名,女性263名) 的耳廓形态进行调查[11],应用统计学分析处理,得到了我国青年人尺寸特征参数W的统计数据 (见表 1).

| 下载CSV 表 1 耳长、耳宽以及耳轮厚度的平均值 Tab.1 Average value of auricular length, width and thickness |

对样品数据作加权平均处理,计算公式如下所示:

| $ x = {x_1}{w_1} + \cdots + {x_k}{w_k} + \cdots + {x_n}{w_n} = \sum\limits_{k = 1}^n {{x_k}{w_k}} $ | (1) |

其中wi为数据xi所占权重.

将表 1中的数据代入式 (1),可得耳长、耳宽和耳轮厚度的加权平均值, 如下所示:

| $ \begin{array}{l} l\prime = \sum\limits_{k = 1}^4 {{w_k}l{\prime _k}} \buildrel\textstyle.\over= 5.90{\rm{cm}}\\ d = \sum\limits_{k = 1}^4 {{w_k}{d_k}} \buildrel\textstyle.\over= 3.10{\rm{cm}}\\ {h_1} = \sum\limits_{k = 1}^4 {{w_k}{h_{1k}}} \buildrel\textstyle.\over= 0.80{\rm{cm}} \end{array} $ | (2) |

耳廓的厚度h一般为耳轮厚度h1的2倍,所以义耳尺寸特征参数耳长l′、耳宽d和耳厚h的取值分别为5.90、3.10、1.60 cm.

1.3.2 义耳成型曲线规划在义耳成型曲线规划时,义耳形状特征参数G决定了义耳的外廓形状.根据义耳的形状特征,将成型曲线分成如图 4所示的三个区域,三个区域分布在不同的平面内,各区域通过一定的曲线包络形成义耳的形状特征.

|

图 4 义耳分区模型 Fig.4 Partition model of auricular forming |

从图 4可以看出,每个分区都是由封闭的几何图形构成.

分区① 是由ABCDEFA依次连接围成的封闭区域,形成了义耳的耳轮、耳垂等部分的形状特征.

分区② 是由abcdefa依次连接围成的封闭区域,形成了义耳的对耳轮、对耳轮上下脚、耳舟、三角窝等部分的形状特征.

分区③ 是由a′b′c′d′e′f′g′a′依次连接围成的封闭区域,分区③ 形成了义耳的耳甲腔部分的形状特征.

在义耳成型过程中,按照上述三个分区规划成型曲线后,初步建立如图 5所示的义耳三维模型.

|

图 5 义耳三维模型 Fig.5 Three dimensional model of auricular prosthesis |

由图 5可以看出,初步规划的义耳成型曲线已经比较接近于实际人耳的形状特征,能够满足医学上对义耳成型的要求,并为下一步义耳更为精细的成型奠定基础.

1.3.3 成型曲线数学模型的建立为了建立成型曲线各分区的数学表达式,首先需要建立合适的直角坐标系.以耳廓的中心点为原点,以耳廓的宽度方向为x轴,以耳廓的长度方向为y轴,以耳廓的厚度方向为z轴,建立直角坐标系o-xyz,在图 6中所示的xoy平面内描述各个分区的曲线表达式.

|

图 6 义耳成型各分区的成型曲线 Fig.6 Forming curves of each partition |

各分区的外围轮廓曲线均由多段曲线组合而成,建立各曲线的分段函数,按一定规律组合到一起,就可以表示义耳成型的曲线轨迹.因此,各个分区的曲线可以表示为

| $ f\left( {x, y} \right) = \sum\limits_{j{\rm{ = }}1}^m {{f_j}\left( {x, y} \right)} {\rm{, }}j = 1, 2, \cdots, m $ | (3) |

式中:fj(x, y) 为第j段分段曲线的函数表达式;m为分段曲线的数量,m的取值由义耳成型的精度和速度综合确定.

按照以上成型曲线数学模型建立的基本原则,对各个分区进行曲线规划.

(1) 曲线L1

图 6a中所示的曲线L1由六段曲线或直线组成,轨迹曲线的参数方程表示为

| $ {f_1}\left( {x, y} \right) = \sum\limits_{j = 1}^6 {{f_{1j}}\left( {x, y} \right)} $ | (4) |

| $ {f_1}\left( {x, y} \right) = \sum\limits_{j = 1}^6 {{f_{1j}}\left( {x, y} \right)} $ | (5) |

式中:O1j、r1j和θ1j分别表示曲线L1的圆心点、半径和圆心角.

(2) 曲线L2

图 6b中所示的曲线L2由六段曲线或直线组成,轨迹曲线的参数方程表示为

| $ {f_2}\left( {x, y} \right) = \sum\limits_{j = 1}^6 {{f_{2j}}\left( {x, y} \right)} $ | (6) |

| $ {f_{2j}}\left( {x, y} \right) = {O_{2j}} + {r_{2j}}{\theta _{2j}} $ | (7) |

式中:O2j、r2j和θ2j分别表示曲线L2的圆心点、半径和圆心角.

(3) 曲线L3

图 6c所示的曲线L3由七段曲线或直线组成,轨迹曲线的参数方程表示为

| $ {f_3}\left( {x, y} \right) = \sum\limits_{j = 1}^7 {{f_{3j}}\left( {x, y} \right)} $ | (8) |

| $ {f_{3j}}\left( {x, y} \right) = {O_{3j}} + {r_{3j}}{\theta _{3j}} $ | (9) |

式中:O3j、r3j和θ3j分别表示曲线L3的圆心点、半径和圆心角.

式 (4)~(9) 给出了成型曲线的一般表达式,各方程中的参数值可根据病人外耳的大小和形状的差异以及病人对义耳美感程度的不同来调整.同时,组成义耳成型的曲线数量越多,能够达到的耳廓精细程度也越高.

1.3.4 义耳成型中动平台姿态的变化空间曲面成型主要分为空间曲面的位置变化和姿态变化,通过三轴数控机床的位移运动来实现空间曲面的位置变化,通过Stewart并联机构动平台的运动来实现空间曲线的姿态变化,即Stewart并联机构动平台的姿态倾角Q(α, β, γ).

(1) 分区① 和分区②

Stewart并联机构并不需要调整动平台的姿态,保持水平位置即可实现空间曲面的成型,此时动平台的姿态可表示如下:

| $ {Q_{12}} = {(\alpha, \beta, \gamma )^{\rm{T}}} = {(0, 0, 0)^{\rm{T}}} $ | (10) |

(2) 分区③ 与耳垂部分

与分区① 和分区② 不同之处在于,分区③ 与耳垂成型时,需要调整动平台的姿态以保证刀具与成型面保持垂直或平行.此时动平台的姿态可表示如下:

| $ {Q_3} = {\left( {\alpha, \beta, \gamma } \right)^{\rm{T}}} = {\left( {\frac{\pi }{6}, \frac{\pi }{{12}}, 0} \right)^{\mathop{\rm T}\nolimits} } $ | (11) |

| $ {Q_4} = {\left( {\alpha, \beta, \gamma } \right)^{\rm{T}}} = {\left( {-\frac{\pi }{9}, 0, 0} \right)^{\rm{T}}} $ | (12) |

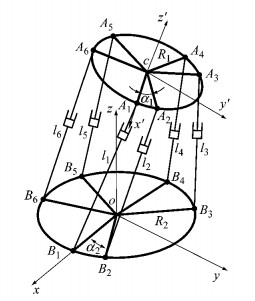

图 7所示为六自由度Stewart并联机构,图中下平台固定,上平台为动平台.义耳成型时,耳坯放置在动平台上,通过动平台姿态的变化来满足义耳成型对耳廓姿态的要求.

|

图 7 Stewart并联机构 Fig.7 Stewart parallel mechanism |

动平台的工作空间表示耳坯在空间的可变位姿的范围,大的工作空间有利于义耳成型过程中成型曲线的规划和动平台的控制.由图 7可知,Stewart并联机构是半对称机构,其参数主要有动、静平台半径R1和R2,动、静平台铰链夹角α1和α2,动、静平台平行时各作动筒的初始长度li等,由文献[12]的研究可知,当取R1=1时,R2/R1=1.40~2.24,li/R1=1.6~2.6,|α2-α1|越大时,动平台可以获得较大的工作空间.

由上节对耳廓尺寸特征参数的统计分析可知,耳廓尺寸特征参数l′、d和h分别为5.90、3.10、1.60 cm.耳长约为耳宽的2倍,考虑义耳耳坯的大小及球铰安装结构的需要,选取动平台半径R1=6 cm,静平台半径R2=10 cm,作动筒长度li(i=1, 3, 5)=12 cm.当所选参数不能够满足结构设计的要求时,可将参数等比例放大,并联机构的姿态空间不受影响.

当Stewart并联机构处于非工作状态时,动、静平台处于平行状态,此时动平台和静平台之间的距离

| $ H = \sqrt {l_1^2-{{({R_2}-{R_1})}^2}} $ | (13) |

将数值代入式 (13),计算可得H=

| $ {l_i} = \sqrt {{{({R_1}{\rm{cos}}{\alpha _1}{R_2}{\rm{cos}}{\alpha _2})}^2} + {{({R_1}{\rm{cos}}{\alpha _1}{R_2}{\rm{cos}}{\alpha _2})}^2} + {H^2}}, i = 2, 4, 6 $ | (14) |

将具体数据代入式 (14),计算可得Stewart并联机构其余三个作动筒的长度li(i=2, 4, 6) 为13.02 cm.

综上所述,选取Stewart并联机构的结构参数如表 2所示.

| 下载CSV 表 2 Stewart并联机构的结构参数 Tab.2 Structure parameters of Stewart parallel mechanism |

根据Stewart并联机构的工作原理,动平台的姿态变化由并联机构各作动筒按照一定的运动输入来实现,因此需要建立Stewart并联机构位置反解方程进行求解各作动筒的变化.

在Stewart并联机构的动、静平台上分别建立动坐标系与静坐标系,如图 7所示.动平台上六个铰链点Ai(i=1, 2, …, 6) 在动坐标系中的坐标为A′i=(x′Ai, y′Ai, z′Ai)T,在静坐标系中的坐标为Ai=(xAi, yAi, zAi)T,静平台上的六个铰链点Bi(i=1, 2, …, 6) 在静坐标系中的坐标为Bi=(xBi, yBi, zBi)T.动坐标系中的任一向量R′变换为静坐标系中向量R的变换过程为

| $ \boldsymbol{R} = \boldsymbol{P} + \boldsymbol{TR}\prime $ | (15) |

| $ \boldsymbol{T} = {\boldsymbol{R}_{z, \gamma }}{\boldsymbol{R}_{y, \beta }}{\boldsymbol{R}_{x, \alpha }} $ | (16) |

| $ {\boldsymbol{R}_{x, \alpha }} = \left[{\begin{array}{*{20}{c}} 1&0&0\\ 0&{\cos \;\alpha }&{-\sin \;\alpha }\\ 0&{\sin \;\alpha }&{\cos \;\alpha } \end{array}} \right] $ | (17) |

| $ {\boldsymbol{R}_{y, \beta }} = \left[{\begin{array}{*{20}{c}} {\cos \;\beta }&0&{\sin \;\beta }\\ 0&1&0\\ {-\sin \;\beta }&0&{\cos \;\beta } \end{array}} \right] $ | (18) |

| $ {\boldsymbol{R}_{z, \gamma }} = \left[{\begin{array}{*{20}{c}} {\cos \;\gamma }&{-\sin \;\gamma }&0\\ {\sin \;\gamma }&{\cos \;\gamma }&0\\ 0&0&1 \end{array}} \right] $ | (19) |

| $ \boldsymbol{T} = \left[{\begin{array}{*{20}{c}} {{\rm{cos}}\beta {\rm{cos}}\gamma }&{{\rm{sin}}\alpha {\rm{sin}}\beta {\rm{cos}}\gamma-{\rm{cos}}\alpha {\rm{sin}}\gamma }&{{\rm{cos}}\alpha {\rm{sin}}\beta cos\gamma + {\rm{sin}}\alpha {\rm{sin}}\gamma }\\ {{\rm{cos}}\beta {\rm{sin}}\gamma }&{{\rm{sin}}\alpha {\rm{sin}}\beta {\rm{sin}}\gamma + {\rm{cos}}\alpha {\rm{cos}}\gamma }&{{\rm{cos}}\alpha {\rm{sin}}\beta {\rm{sin}}\gamma-{\rm{sin}}\alpha {\rm{cos}}\gamma }\\ {-{\rm{sin}}\beta }&{{\rm{sin}}\alpha {\rm{cos}}\beta }&{{\rm{cos}}\alpha {\rm{cos}}\beta } \end{array}} \right] $ | (20) |

式中:Rx, α为绕x轴逆时针旋转α角的坐标变换矩阵;Ry, β为绕y轴逆时针旋转β角的坐标变换矩阵;Rz, γ为绕z轴逆时针旋转γ角的坐标变换矩阵;P为动平台选定的参考点位置矢量,即动坐标系的原点c在静坐标系中的坐标.P可表示为

| $ \boldsymbol{P} = {({x_P}, {y_P}, {z_P})^{\rm{T}}} = {\left( {0, 0, H} \right)^{\rm{T}}} $ | (21) |

利用几何关系,可以求出动、静平台各铰链点在各自坐标系中的坐标,如下所示:

| $ \left\{ \begin{array}{l} x{\prime _{{A_i}}} = {R_1}{\rm{cos}}\left( {\frac{{2{n_1}}}{3}\pi + {n_2}{\alpha _1}} \right)\\ y{\prime _{{A_i}}} = {R_1}{\rm{sin}}\left( {\frac{{2{n_1}}}{3}\pi + {n_2}{\alpha _1}} \right)\\ z{\prime _{{A_i}}} = 0 \end{array} \right. $ | (22) |

| $ \left\{ \begin{array}{l} {x_{{B_i}}} = {R_2}{\rm{cos}}\left( {\frac{{2{n_1}}}{3}\pi + {n_2}{\alpha _2}} \right)\\ {y_{{B_i}}} = {R_2}{\rm{sin}}\left( {\frac{{2{n_1}}}{3}\pi + {n_2}{\alpha _2}} \right)\\ {z_{{B_i}}} = 0 \end{array} \right. $ | (23) |

式 (22) 和 (23) 中,当i=1, 2时,n1=0;当i=3, 4时,n1=1;当i=5, 6时,n1=2;当i=1, 3, 5时,n2=0;当i=2, 4, 6时,n2=1.

将表 2中Stewart并联机构的结构参数代入式 (22) 和 (23),可以求出动、静平台各铰链点在各自坐标系中的坐标.同时,为方便后续Matlab编程求解,将动、静平台各铰链点在各自坐标系中的坐标写成如下矩阵形式:

| $ \begin{array}{l} \boldsymbol{A}' = [\boldsymbol{A}{'_1}\;\boldsymbol{A}{'_2}\;\boldsymbol{A}{'_3}\;\boldsymbol{A}{'_4}\;\boldsymbol{A}{'_5}\;\boldsymbol{A}{'_6}] = \\ \;\;\;\;\;\;\;\left[{\begin{array}{*{20}{c}} 6&{6\cos (17{\rm{\pi /45}})}&{6\cos (2{\rm{\pi /3}})}&{6\cos (47{\rm{\pi /45}})}&{6\cos (4{\rm{\pi /3}})}&{6\cos (77{\rm{\pi /45}})}\\ 0&{6\sin (17{\rm{\pi /45}})}&{6\sin (2{\rm{\pi /3}})}&{6\sin (47{\rm{\pi /45}})}&{6\sin (4{\rm{\pi /3}})}&{6\sin (77{\rm{\pi /45}})}\\ 0&0&0&0&0&0 \end{array}} \right] \end{array} $ | (24) |

| $ \begin{array}{l} \boldsymbol{B}' = [\boldsymbol{B}{'_1}\;\boldsymbol{B}{'_2}\;\boldsymbol{B}{'_3}\;\boldsymbol{B}{'_4}\;\boldsymbol{B}{'_5}\;\boldsymbol{B}{'_6}] = \\ \;\;\;\;\;\;\;\left[{\begin{array}{*{20}{c}} {10}&{10\cos ({\rm{\pi /6}})}&{10\cos (2{\rm{\pi /3}})}&{10\cos (5{\rm{\pi /6}})}&{10\cos (4{\rm{\pi /3}})}&{10\cos (3{\rm{\pi /2}})}\\ 0&{10\sin ({\rm{\pi /6}})}&{10\sin (2{\rm{\pi /3}})}&{10\sin (5{\rm{\pi /6}})}&{10\sin (4{\rm{\pi /3}})}&{10\sin (3{\rm{\pi /2}})}\\ 0&0&0&0&0&0 \end{array}} \right] \end{array} $ | (25) |

将动平台各铰链点Ai(i=1, 2, …, 6) 在动坐标系中的坐标代入式 (15),可以求出动平台各铰链点在静坐标系中的坐标

| $ {\boldsymbol{A}_i} = \boldsymbol{P} + \boldsymbol{TA}{'_i} $ | (26) |

此时,六个作动筒的长度矢量li(i=1, 2, …, 6) 在固定坐标中可表示为

| $ {\boldsymbol{l}_i} = {\boldsymbol{A}_i}-{\boldsymbol{B}_i} $ | (27) |

因此,Stewart并联机构的位置反解计算公式可表示为

| $ {l_i} = \sqrt {l_{ix}^2 + l_{iy}^2 + l_{iz}^2} $ | (28) |

式 (28) 即为Stewart并联机构位置反解的计算公式.根据前述义耳成型中动平台姿态的变化,利用式 (28) 可得到六个作动筒的运动规律.当作动筒按照给定的运动规律运动时,并联机构能够实现义耳成型中所要求的姿态轨迹.

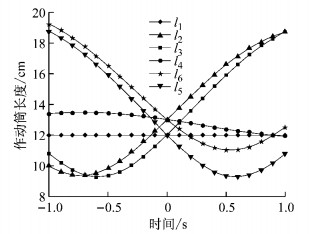

通过计算Stewart并联机构动平台姿态与作动筒长度之间的关系,在不考虑球面副转角的限制以及各个作动筒之间干涉的情况下,本文主要通过虚拟样机技术来验证其是否发生干涉,利用数值分析软件Matlab进行位置反解求解,得到了Stewart并联机构动平台分别绕x、y和z轴旋转α、β和γ时作动筒长度的变化规律,如图 8~10所示.

|

图 8 绕x轴旋转时作动筒长度的理论曲线 Fig.8 Theoretical curves of rotating around x axis |

|

图 9 绕y轴旋转时作动筒长度的理论曲线 Fig.9 Theoretical curves of rotating around y axis |

|

图 10 绕z轴旋转时作动筒长度的理论曲线 Fig.10 Theoretical curves of rotating around z axis |

从图 8~10中可以看出,Stewart并联机构动平台绕x和y轴旋转时作动筒的最大位移分别约为7 cm和8 cm,而绕z轴旋转时作动筒的最大位移约为4 cm,所以控制作动筒的位移变化来实现动平台绕z轴的转动要更加容易;动平台绕x轴旋转时,作动筒1的长度不变;动平台绕y轴旋转时,作动筒3和5的长度变化相同;动平台绕z轴旋转时,作动筒1、3和5的长度变化相同,作动筒2、4和6的长度变化相同,这些特点主要是由Stewart并联机构特殊的结构形式决定.

根据上述分析方法,表 3给出了义耳成型中各分区对应Stewart并联机构六个作动筒的长度.

| 下载CSV 表 3 义耳成型中并联机构作动筒长度 Tab.3 Length of actuator cylinders of parallel mechanism in auricular prosthesis forming |

从表 3看出,在义耳成型过程中,不管加工哪个区域,都有唯一一组作动筒的长度 (l1, l2, l3, l4, l5, l6) 与之对应,通过控制Stewart并联机构各作动筒的长度,就能够使动平台按照期望的姿态进行调整.

3 运动学仿真验证本节将借助Solidworks软件建立Stewart并联机构的三维模型,采用虚拟样机技术进行运动学仿真分析,并将仿真结果与前文理论计算的结果进行比较,验证义耳成型中并联机构位置反解模型的正确性,为后续义耳成型方案的样机制造和控制系统设计奠定基础.

(1) 仿真三维模型的建立

采用三维计算机辅助设计 (CAD) 软件Solidworks进行建模,保存为Adams软件兼容的Parasolid格式,并导入到Adams软件中实现虚拟样机建模.

(2) 虚拟样机的约束添加

各作动筒的上下部分之间添加移动副约束来保证作动筒的可伸缩性,作动筒与上下平台之间均添加球面副约束,得到的虚拟样机模型如图 11所示.

|

图 11 Stewart并联机构的虚拟样机模型 Fig.11 Virtual prototype model of Stewart parallel mechanism |

(3) 虚拟样机驱动及仿真验证

一般情况下,当动平台在空间按一定的规律运动时,需要六根作动筒上的移动副按相应的控制函数进行驱动.本节仍采用运动反解的方法对Stewart并联机构进行虚拟样机运动学仿真,从理论计算与运动仿真两个角度来比较各作动筒长度随时间变化的运动规律.

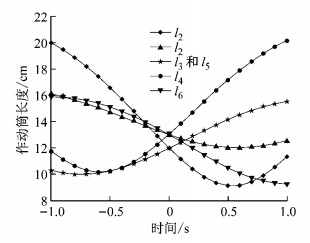

依次给Stewart动平台添加绕动坐标系x、y、z轴的旋转驱动, 如图 12所示.首先驱动动平台绕x轴旋转α(-π/2≤α≤π/2),设置仿真时间t=1 s,仿真步数为500步,进行运动学仿真.通过Adams/Postprocessor模块处理仿真结果,得到六根作动筒长度随时间变化的仿真曲线,如图 13所示.同理可得动平台绕y和z轴旋转时的仿真曲线,如图 14和15所示.

|

图 12 虚拟样机驱动添加示意图 Fig.12 Schematic diagram of adding driving for virtual prototype |

|

图 13 绕x轴旋转α时作动筒长度的仿真曲线 Fig.13 Simulation curves of rotating angle α around x axis |

|

图 14 绕y轴旋转β时作动筒长度的仿真曲线 Fig.14 Simulation curves of rotating angle β around y axis |

|

图 15 绕z轴旋转γ时作动筒长度的仿真曲线 Fig.15 Simulation curves of rotating angle γ around z axis |

(4) 仿真结果分析

将Adams中获得的仿真曲线 (见图 13~15) 和Matlab中求出的理论曲线 (见图 8~10) 进行比较.对比结果表明,作动筒长度的仿真曲线与理论曲线是一致的,验证了运动轨迹规划过程中机构位置反解模型的正确性.同时,后期还需要进一步研制真实样机,进行义耳模型的试制并分析、修正义耳成型的效果.

4 结语本文提出将并联机构应用于义耳成型中,为义耳快速成型提供了一种具有实际应用价值的成型方法.在义耳特征分析的基础上,设计了义耳成型运动方案,给出了义耳成型曲线规划的方法,并建立了各分区成型曲线的数学模型.最后,设计了运动方案中Stewart并联机构的结构参数,并联机构的运动轨迹规划证明了其能够满足义耳成型的姿态要求.利用虚拟样机技术对并联机构进行运动学仿真,验证了本文给出的义耳成型曲线规划方法的可行性和并联机构位置反解模型的正确性,也为下一步并联机构的控制系统设计奠定了基础.同时,其他少自由度并联机构和并联机床在义耳成型中应用的可行性也值得进一步研究.

| [1] |

刘恒友, 王广春, 李秋爽. 基于CT与快速成型技术的义耳制作技术研究现状[J]. 临床耳鼻咽喉头颈外科杂志, 2005, 19(16): 759 LIU Hengyou, WANG Guangchun, LI Qiushuang. The research status of auricular prosthesis making technique based on CT and rapid prototyping technology[J]. Journal of Clinical Otorhinolaryngology Head and Neck Surgery, 2005, 19(16): 759 |

| [2] |

张志钢. 人造耳廓:义耳[J]. 中国医学文摘:耳鼻咽喉科学, 2007(4): 222 ZHANG Zhigang. Artificial auricle: auricular prosthesis[J]. China Medical Digest: Otorhinolaryngology, 2007(4): 222 |

| [3] |

张志钢, 郑亿庆, 刘翔, 等. 骨整合义耳修复创伤性全耳廓缺损[J]. 中国耳鼻咽喉头颈外科, 2008, 15(10): 559 ZHANG Zhigang, ZHENG Yiqing, LIU Xiang, et al. Auricular prostheses by osseointegration technique for auricular defect after trauma[J]. Chinese Archives of Otolaryngology: Head and Neck Surgery, 2008, 15(10): 559 |

| [4] |

赵作钧, 薛斌, 徐同江. 扩张器辅助制作多孔硅橡胶耳支架进行耳廓成形术的实验研究[J]. 中华医学美学美容杂志, 2013, 19(6): 441 ZHAO Zuojun, XUE Bin, XU Tongjiang. Auricle reconstruction assisted by an expander using porous silicon auricle frame[J]. Chinese Journal of Medical Aesthetics and Cosmetology, 2013, 19(6): 441 |

| [5] |

郭宇, 李彦生, 董得义, 等. 基于CAD和快速成形技术的义耳设计和制造[J]. 现代制造工程, 2005(2): 144 GUO Yu, LI Yansheng, DONG Deyi, et al. Design and manufacture of false ear based on CAD and RP technology[J]. Modern Manufacturing Engineering, 2005(2): 144 |

| [6] |

吕涛, 王卉, 韩忠宇. 耳廓再造术的研究进展[J]. 医学综述, 2013, 19(12): 2180 LV Tao, WANG Hui, HAN Zhongyu. Research progress in auricular reconstruction[J]. Medical Recapitulate, 2013, 19(12): 2180 DOI:10.3969/j.issn.1006-2084.2013.12.024 |

| [7] |

PATEL Y D, GEORGE P M. Parallel manipulators applications: a survey[J]. Modern Mechanical Engineering, 2012, 2(3): 57 DOI:10.4236/mme.2012.23008 |

| [8] |

HOU Yulei, HU Xinzhe, ZENG Daxing, et al. Biomimetic shoulder complex based on 3-PSS/S spherical parallel mechanism[J]. Chinese Journal of Mechanical Engineering, 2014, 28(1): 29 |

| [9] |

ALTUZARRA O, PINTO C, AVILES R. A practical procedure to analyze singular configurations in closed kinematic chains[J]. IEEE Transactions on Robotics, 2004, 20(6): 929 DOI:10.1109/TRO.2004.832798 |

| [10] |

武帅. 基于并联机构的义耳成型方法和成型轨迹规划研究[D]. 上海: 同济大学, 2016. WU Shuai. The research on the molding method and trajectory planning of auricular prosthesis based on parallel mechanisms [D]. Shanghai: Tongji University, 2016. |

| [11] |

杨月如, 吴红斌. 耳廓的解剖学研究[J]. 解剖学杂志, 1988(1): 60 YANG Yueru, WU Hongbin. Anatomical study of auricle[J]. Chinese Journal of Anatomy, 1988(1): 60 |

| [12] |

郭瑞琴. 并联机构奇异性分析及免奇异方法研究[D]. 上海: 同济大学, 2007. GUO Ruiqin. Singularity analysis and investigation on avoiding singularity method for parallel mechanisms [D]. Shanghai: Tongji University, 2007. |

2017, Vol. 45

2017, Vol. 45