2. 北京交通大学 轨道工程北京市重点实验室,北京100044

2. Beijing Key Lab of Track Engineering, Beijing Jiaotong University, Beijing 100044, China

扣件是铁路轨道的重要组成部件之一,其对保持良好轨道几何形位、保障行车安全至关重要.扣件一旦发生失效,不仅会加剧轮轨之间的动力响应、缩短轨道零部件的使用寿命,在一定的条件下还会引起列车脱轨、造成严重安全事故.近年来,随着我国轨道交通的大量建成并投入运营,弹条折断也不断见诸报道.因此,就弹条折断问题开展研究不仅重要而且紧迫.

针对扣件弹条,国内外学者已有相关研究.在国内,文献[1]通过试验手段对扣件弹条动力特性进行了现场测试,用不同方法对弹条工作模态进行了参数识别,认为螺栓扭矩可以改变弹条的工作模态.该研究虽提及共振影响,但并未从频域角度探究弹条折断机理.文献[2-4]分别从扣件扣压力性能、扣压力损失、扣件减振性能方面对扣件服役性能进行了研究;文献[5-7]从弹条动力响应、应力应变、疲劳寿命角度分析了弹条的危险点和断裂原因;文献[8-10]从材料属性方面对弹条的断口宏微观形貌、化学成分、金相组织、硬度等进行了分析,认为弹条断裂是因组织缺陷造成的;文献[11-13]基于有限元理论,研究了扣件失效对行车安全和轨道结构的动力影响规律.综上可见,国内研究多是基于直观的弹条受力变形表象来探究其断裂原因,并未考虑到更为本质的时频域力学响应.同时,查阅国外文献表明,多数学者会采用时频域响应关系的方法分析此类伤损劣化问题.例如,对钢轨波磨成因的分析,认为轮对的自然频率和轨道的一些固有频率引起了共振响应,导致钢轨振动幅度增大,轮轨作用力增强,从而形成波磨,并提出了为从根本上预防波磨的发展应避开共振频率的方法[14-16];对于扣件,文献[17]使用了时频域的方法评价分析了扣件的动态响应关系,相关结论可以应用到新的导轨扣件及其零件设计中来增加使用寿命;文献[18]对5种不同的扣件系统进行动力试验研究,测得100~1 000 Hz频率下扣件系统的纵向及横向动力刚度,为扣件系统在高频振动下的疲劳性能提供了依据,但是在此次分析中主要针对扣件系统的轨下垫层进行试验,而没有专门对弹条进行分析.

基于此,为从本质上揭示e型弹条折断机理,本文采用时频域响应分析方法对弹条在自然状态和服役状态下的模态振型、谐响应开展研究,并与实测结果对比,揭示其折断原因,提出针对性措施,指导养护维修.

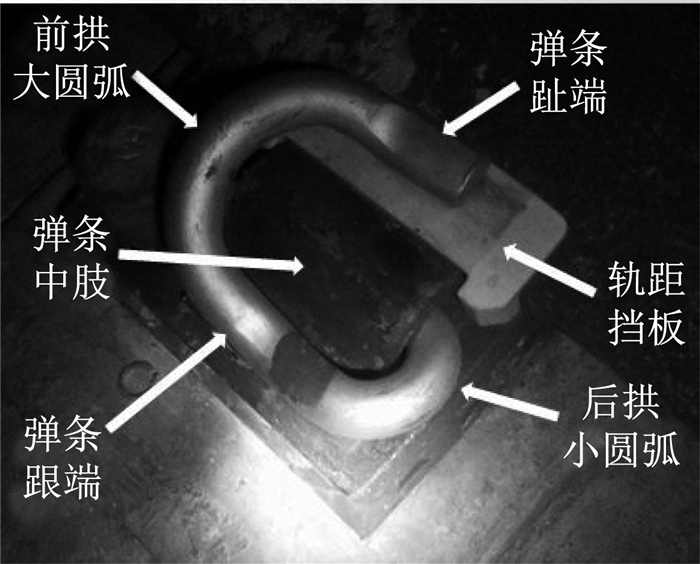

1 弹条折断现场调研及测试分析 1.1 现场调研地铁调研发现,常用的e型扣件在个别线路曲线地段出现了较频繁的弹条折断现象,甚至连续几组折断,严重影响了列车的运营安全,弹条折断如图 1所示.

|

图 1 弹条实际断裂位置(后拱断裂) Fig.1 Fastener fracture position (fractured at rear arch) |

表 1为北京某地铁半径为1 500 m曲线地段300 m范围内调查统计得到的弹条折断情况, 折断数量接近扣件总数的10%,亟待治理.

| 下载CSV 表 1 北京地铁某曲线段弹条折断统计 Tab.1 Statistics of fastener fracture in a Beijing subway curve segment |

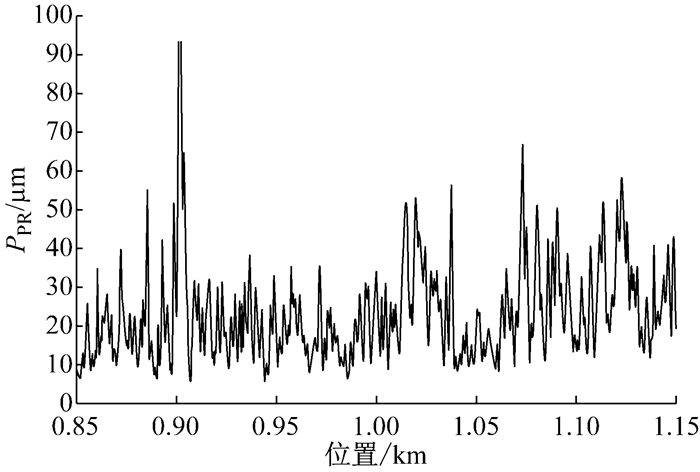

为明确轨道结构病害对弹条的激扰作用,对该地铁曲线地段钢轨(300 m范围)进行了波磨测试,数据处理采用配套的Rail Measurement软件进行分析,评价标准根据欧洲铁路联盟制定的PPR值(移动波深幅值峰与峰平均值之差)计算方法来评定(30~100 mm波长PPR容许值为10 μm),原理如下:

| $ {{P}_{\text{PR}}}\left( x, L \right)=\left( {{a}_{1}}+{{a}_{2}}+\ldots +{{a}_{n}} \right)/n~ $ | (1) |

式中:L为分析窗长; ai为波深峰值, i=1, 2, …, n; n为波深数.

限于篇幅,仅展示波磨较严重的曲线内轨测试结果, 如图 2所示.从图中可以看出, 30~100 mm波段PPR值为22.9 um,超限百分比93%,超限长度达到274 m,该波段波磨较为严重.

|

图 2 曲线内轨30~100 mm波长波磨图 Fig.2 Inner rail 30100 mm wavelength of corrugation in curve |

根据公式(2),得到波磨实际通过频率为267~889 Hz.

| $ f=\frac{v}{\lambda } $ | (2) |

式中:f为频率; v为波速; λ为波长.

即该区段波磨病害能够激发起轨道结构267~889 Hz的振动响应.

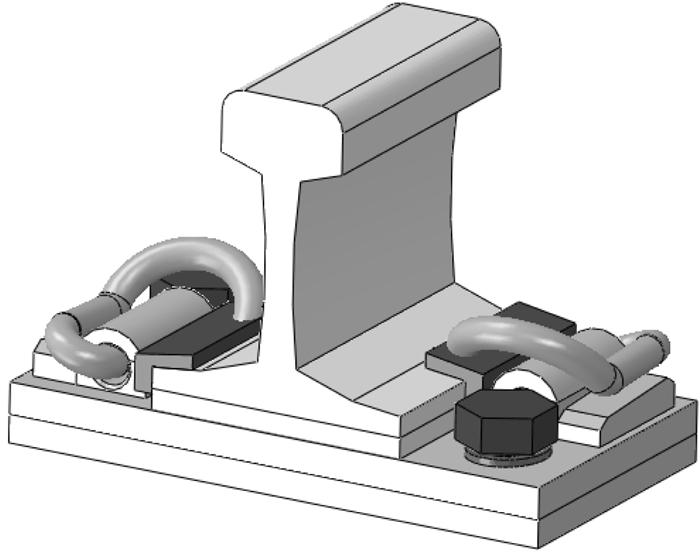

2 精细化模型建立 2.1 扣件系统模型e型弹条扣件原型如图 3所示.为了能准确模拟弹条服役性能,扣件各部分模型严格按照实物的设计尺寸建模,用Solid实体单元进行离散处理,经过多次试算优化,最终确定扣件各个部分有限元模型并进行装配.该模型包含了橡胶垫板、铁垫板、T型螺栓、单垫圈、弹条、轨距挡板、轨下垫板和钢轨8个精细化元件,如图 4所示.由于弹条空间结构比较复杂,为保证计算收敛和准确性,对弹条的网格划分进行了特殊处理,趾端和前拱变截面连接处划分为四面体单元(C3D4),前拱与跟端扭转面划分为楔形单元(C3D6),其余位置划分为六面体单元(C3D8R),共计38 441个节点,33 864个单元.

|

图 3 北京地铁采用的e型扣件弹条 Fig.3 "e" shaped fastener used in Beijing subway |

|

图 4 精细化e型扣件模型 Fig.4 Refined "e" shaped fastener model |

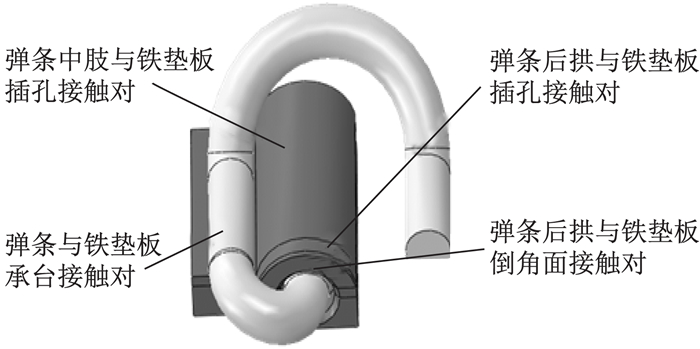

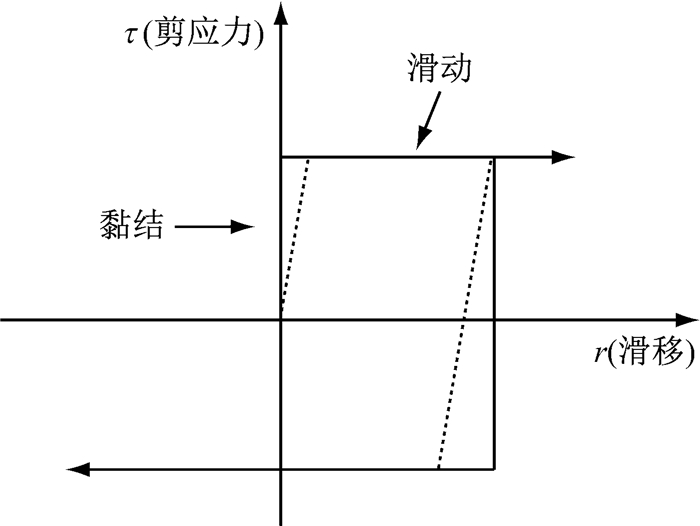

为了更真实地模拟弹条的受力状态,根据设计文件,弹条的初始扣压力为8.25 kN.模型采用非线性接触理论[19-21]处理弹条与铁垫板之间的面-面接触关系(见图 5).其中,法向接触采用ABAQUS软件中的硬接触,即两物体间不允许相互贯穿或者侵入,接触面之间的法向接触力只能是压力;切向接触采用库伦摩擦模型,并且引入一个允许弹性滑动的罚摩擦公式,如图 6中的虚线所示.弹性滑动是在黏结的接触面之间所发生的小量的相对运动,ABAQUS能够自动地选择罚刚度(虚线斜率).本文通过这样的接触设置来解决弹条接触部位黏结和滑移两种状态之间的不连续性而可能导致的不收敛问题[22].具体在利用有限元软件提供的预应力模态分析方法对非线性结构模态进行计算分析时,分两步进行:第一步, 在考虑接触等非线性条件下进行静态非线性分析,把得到应力以附加刚度形式叠加到结构整体刚度上;第二步, 采用分块Lanczos法对整体结构模态进行进一步求解.

|

图 5 弹条接触关系 Fig.5 Fastener contact |

|

图 6 摩擦行为 Fig.6 Friction behavior |

对于弹条服役状态分析模型,综合考虑轨下垫板和橡胶垫板的减振性能,在铁垫板和趾端底部不施加刚性约束,而是采用非线性笛卡尔(nonlinear Cartesian)弹簧模拟受压弹性连接,另一端做接地处理.

2.3 材料属性扣件各部分材料属性见表 2,弹条的应力-应变关系采用理想弹塑性模型.

| 下载CSV 表 2 扣件各部分材料参数 Tab.2 Material parameters of fastener parts |

弹条在列车动荷载作用下,由于轨道不平顺或波磨的激励作用,在特定条件下会产生某种或某些频率的共振.弹条在正弦激振力作用下的位移和加速度频响能够反映出弹条的敏感频带,结合模态振型,可以分析弹条的受力情况.因此,为从时频域角度研究弹条的伤损机理,本文选取位移和加速度导纳作为频响分析的评价指标.

3.1 模态理论结构的振动特性决定了结构对于其他各种动力载荷的响应情况,而模态分析可用于分析结构的振动特性.根据弹性力学,建立弹条系统运动方程为

| $ \mathit{\boldsymbol{M\ddot{x}}}+\mathit{\boldsymbol{C\dot{x}}}+\mathit{\boldsymbol{Kx}}=\mathit{\boldsymbol{F}}\left( t \right)~ $ | (3) |

式中:M为弹条的质量矩阵;C为阻尼矩阵; K为刚度矩阵; x为弹条位移向量,它的一阶导数

在不施加外力的情况下,F(t)=0,则此时得到扣件系统的自由振动方程.在对弹条自由振动的频率和振型进行求解时,可以不用考虑阻尼的作用及影响,即可得到无阻尼自由振动方程

| $ \mathit{\boldsymbol{M\ddot{x}}}+\mathit{\boldsymbol{Kx}}=0 $ | (4) |

相应的特征方程为

| $ \left( \mathit{\boldsymbol{K}}-\omega _{i}^{2}\mathit{\boldsymbol{M}} \right){{x}_{i}}=0 $ | (5) |

式中:ωi2为弹条系统第i阶的模态固有频率,且i=1,2,3, …, n.

3.2 频响理论位移导纳是单位正弦荷载激励作用下结构的位移响应(见图 7),是表征结构振动幅度的重要指标.通过改变荷载的激励频率,即可得到弹条在不同频率下的稳态响应情况,原理如下:

| $ R\left( f \right)=\frac{y\left( f \right)}{F\left( f \right)} $ | (6) |

|

图 7 导纳计算原理图 Fig.7 Calculation principle of admittance |

式中:R(f)为频率f下的位移导纳; F(f)为激励频率为f的周期力; y(f)为F(f)作用下的位移.

加速度导纳同样能反映出系统在激励作用下的敏感度和振动剧烈程度,相对于位移和速度,加速度对激励更为敏感.在模拟弹条的振动响应过程中,采用正弦激振,在弹条趾端下表面中心处施加向上的单位正弦力,在稳态下计算振动响应和正弦力的幅值比和相位差,并无极或有极地改变正弦激振力的频率进行扫频分析,得到弹条的加速度响应,其系统传递函数HaF表示为

| $ {{H}_{\text{aF}}}=\frac{{{S}_{\text{aF}}}\left( f \right)}{{{S}_{\text{FF}}}\left( f \right)} $ | (7) |

式中:SaF(f)为输入信号和输出信号的互谱;SFF(f)为输入信号的自谱.

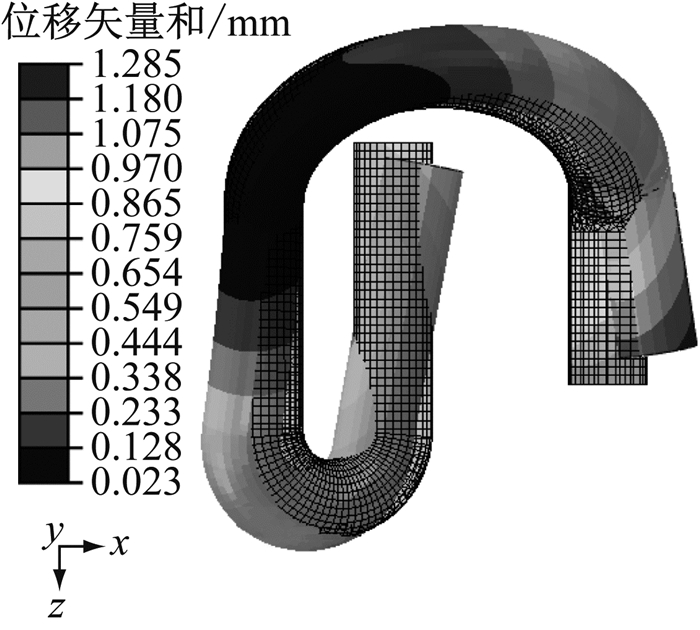

4 弹条自然状态频域分析 4.1 模态分析为反映弹条固有振型,模型中未对弹条设置任何接触和约束,参考钢轨、道床、隧道壁主要参振频段,以及钢轨波磨对弹条断裂的影响所涉及的波磨通过频率(根据地铁线路实测值,波磨通过频率在20~1 500 Hz),只考虑弹条在2 000 Hz以内的固有模态.e型弹条前四阶振型以及固有频率如图 8~11及表 3所示.

|

图 8 第一阶振型(810.11 Hz) Fig.8 First vibration mode (810.11 Hz) |

|

图 9 第二阶振型(868.03 Hz) Fig.9 Second vibration mode (868.03 Hz) |

|

图 10 第三阶振型(1 113.4 Hz) Fig.10 Third vibration mode (1 113.4 Hz) |

|

图 11 第四阶振型(1 453.6 Hz) Fig.11 Forth vibration mode (1 453.6 Hz) |

| 下载CSV 表 3 e型弹条自然状态下前四阶固有频率及相应振型描述 Tab.3 The first four natural frequencies and description for corresponding vibration modes of "e" shaped fastener in unrestraint status |

图 8~11中,实线网格部分代表弹条原始状态,无网格云图部分为变化振型.由前三阶模态振型可以看出,这些振型均会造成弹条后拱内侧受力复杂,第四阶模态振型弹条处于拉展状态,具体振型描述见表 3.

4.2 模型验证为验证有限元模型和以上分析的正确性,便于进行下一步研究,将本文计算结果与文献中弹条模态理论计算、实测结果[23]进行对比, 如表 4所示.

| 下载CSV 表 4 本文计算结果与文献查询结果对比 Tab.4 Comparison of the results obtained from calculations in this paper with those reported in literature |

由表 4可以看出,本节计算结果与文献中理论计算以及试验测试结果相差较小,从而验证了模型的正确性.

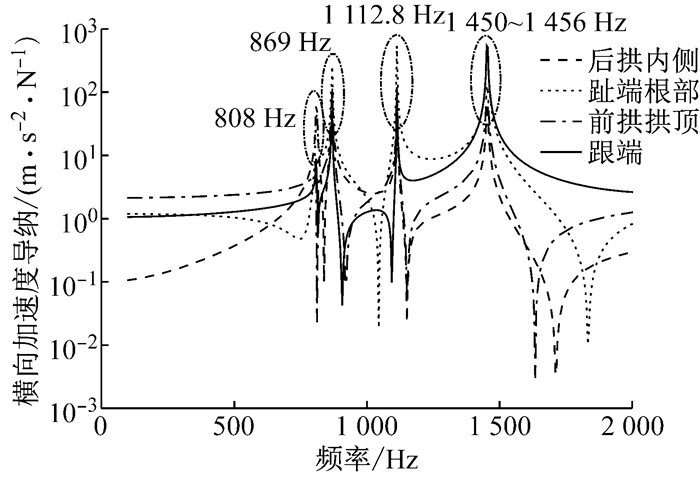

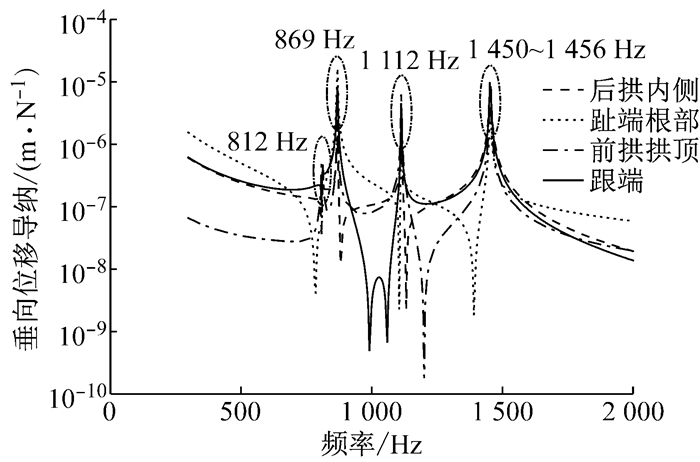

4.3 频响分析为了进一步分析弹条的振动特性,探明弹条在自然状态下的敏感频率,即在何种频率下弹条共振最容易被激发出来,对其进行了频响分析.根据弹条固有频率计算值,选取激励频率范围为0~2 000 Hz,并重点关注弹条断裂位置(即后拱靠近中肢内侧位置,以下简称后拱内侧),各频响计算结果如图 12~15所示.

|

图 12 弹条各部位横向加速度导纳 Fig.12 Lateral acceleration admittance of spring rod parts |

|

图 13 弹条各部位垂向加速度导纳 Fig.13 Vertical acceleration admittance of fastener parts |

|

图 14 弹条各部位横向位移导纳 Fig.14 Lateral displacement admittance of fastener parts |

|

图 15 弹条各部位垂向位移导纳 Fig.15 Vertical displacement admittance of fastener parts |

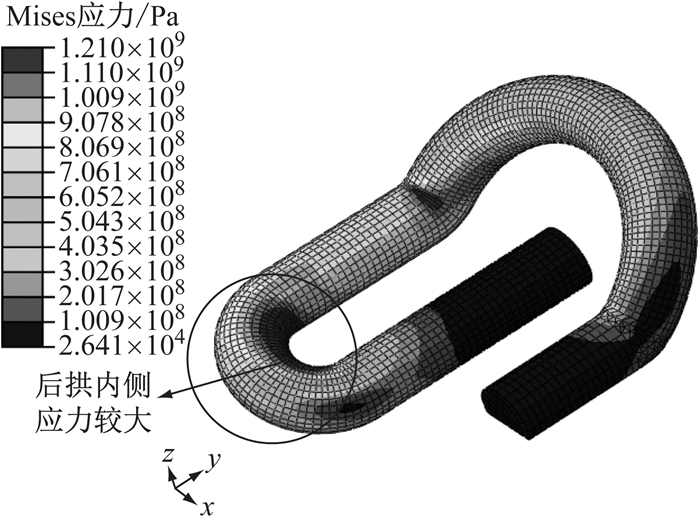

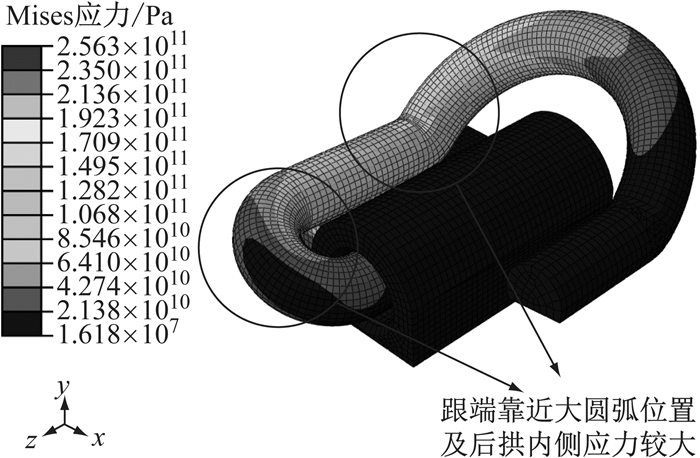

对比图 12~15发现,弹条各部位的垂、横向加速度和位移导纳均大致出现了4个明显的峰值,且数值较大,分别为808~812 Hz, 869 Hz, 1 112 Hz和1 450~1 456 Hz,说明在0~2 000 Hz激扰源激励作用下,弹条的这四阶振动频率会造成相应部位垂、横向加速度和位移的增大.通过进一步观察后拱内侧各导纳值,并结合模态分析结果,发现峰值频率与模态分析中弹条前四阶固有频率保持一致,说明这些振型在外界激扰下最容易被激发出来引起共振,且振型特征表明,后拱会受到较大的拉压应力和弯曲应力等复杂应力,可用第四强度理论Mises应力进行表示,如图 16所示.可见,当扣件受到该频率的激振作用时,易造成弹条的后拱内侧应力较大,从而在该位置引起断裂(与现场弹条断裂位置吻合,如图 1所示).

|

图 16 弹条Mises应力云图 Fig.16 Elastic bar Mises stress cloud |

对比此频响分析结果与1.2节的实测结果可以发现,弹条自然状态下固有频率808~812 Hz和869 Hz与波磨实际通过频率重合,说明该测试段钢轨波磨病害会激发弹条的共振,增大振动强度,是造成弹条疲劳伤损的重要原因.

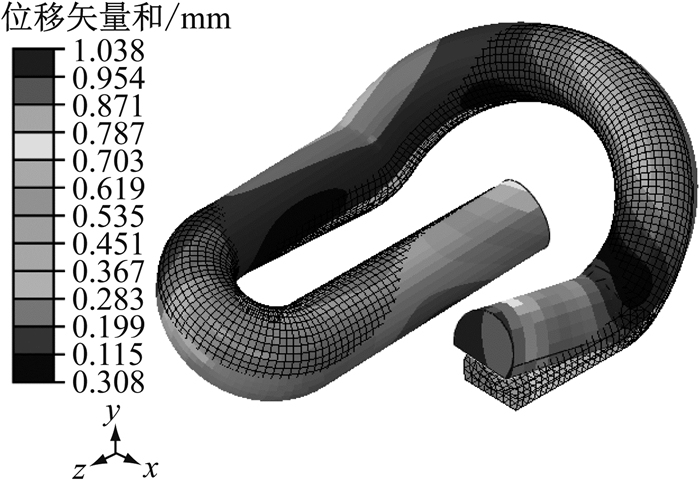

5 弹条服役状态频域分析 5.1 模态分析为研究弹条在服役状态下的敏感频率以及振型变化情况,采用扣件系统精细化模型,模拟弹条实际工作条件,进行频域分析,参数和接触定义见第3节.该模型同样选取0~2 000 Hz范围内弹条模态,计算结果见表 5.

| 下载CSV 表 5 弹条服役状态下前四阶固有频率及相应振型描述 Tab.5 The first four natural frequencies and description for corresponding vibration modes of "e" shaped fastener in service status |

对比弹条自然状态和服役状态下前四阶固有频率发现,弹条在装配条件下,前四阶固有频率均明显减小,弹条后拱圆弧的振动幅度减小,但后拱的垂横向和扭转振动趋势明显,同样为损伤敏感位置.

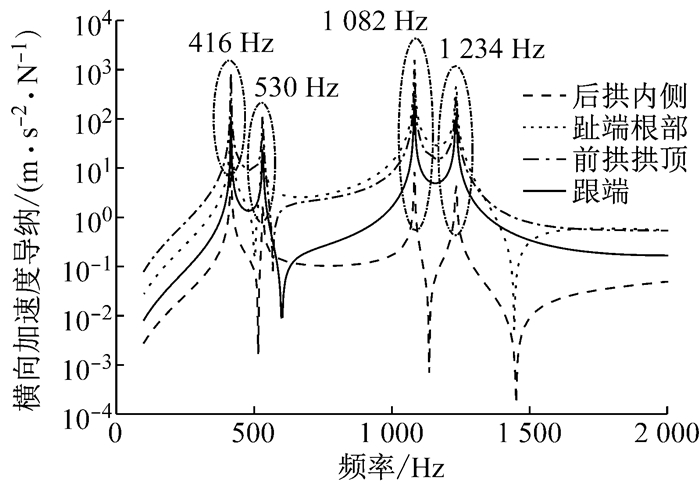

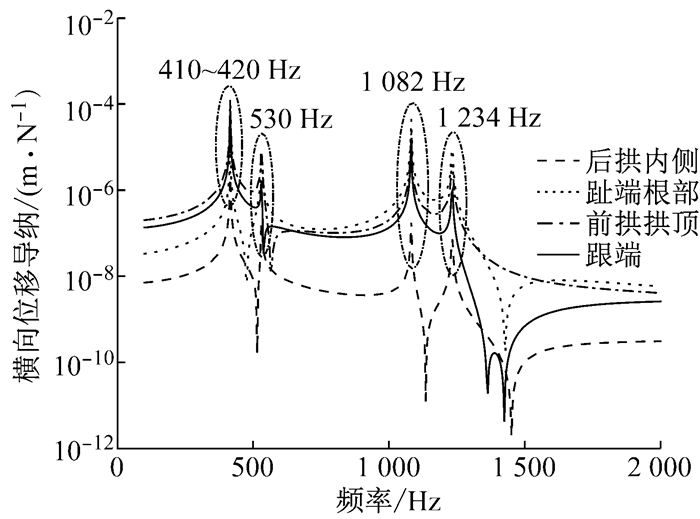

5.2 频响分析图 17~20分别给出了在服役状态下弹条各部位的垂、横向加速度导纳和垂、横向位移导纳.其中,弹条前拱和趾端导纳明显大于后拱和跟端,原因是铁垫板对弹条跟端和中肢的约束减弱了振动幅度.对比可以看出,弹条各部位的垂横向加速度和位移导纳均大致出现了4个明显的共振峰,对应频率分别为410~420 Hz, 530 Hz, 1 082 Hz和1 234 Hz,说明在0~2 000 Hz激扰源激励作用下,弹条这四阶振动频率都容易被激发.结合模态分析结果,共振峰所在的频率值与模态分析中弹条前四阶固有频率保持一致.由振型特征可以看出,在服役状态下,这些频率同样会使弹条后拱受到较大的拉压应力和弯曲应力等复杂应力,可用第四强度理论Mises应力进行表示,如图 21所示.可见,当受到该频率的激振作用引起共振时,容易造成弹条的后拱内侧应力较大,从而引起断裂(与现场弹条断裂位置吻合,如图 1所示).

|

图 17 弹条各部位横向加速度导纳 Fig.17 Lateral acceleration admittance of fastener parts |

|

图 18 弹条各部位垂向加速度导纳 Fig.18 Vertical acceleration admittance of fastener parts |

|

图 19 弹条各部位横向位移导纳 Fig.19 Lateral displacement admittance of fastener parts |

|

图 20 弹条各部位垂向位移导纳 Fig.20 Vertical displacement admittance of fastener parts |

|

图 21 弹条Mises应力云图 Fig.21 Elastic bar Mises stress cloud |

对比该段波磨实际通过频率(267~889 Hz),发现410~420 Hz和530 Hz与其一致.表明钢轨波磨不但是引起弹条自身共振,还是引起服役状态下弹条共振的激扰源,在长期循环荷载作用下,会造成折断病害.

综上认为,弹条动态应力应变的变化是引起折断的缘由,本文通过频域分析证明,弹条动态应力应变增大的根本原因是由于受到了与其共振频率一致的激扰作用而引发弹条共振,使弹条振动强度增大,从而使后拱受力更为复杂(结合模态振型),引起弹条断裂.地铁线路中钢轨波磨病害是其主要激扰源.

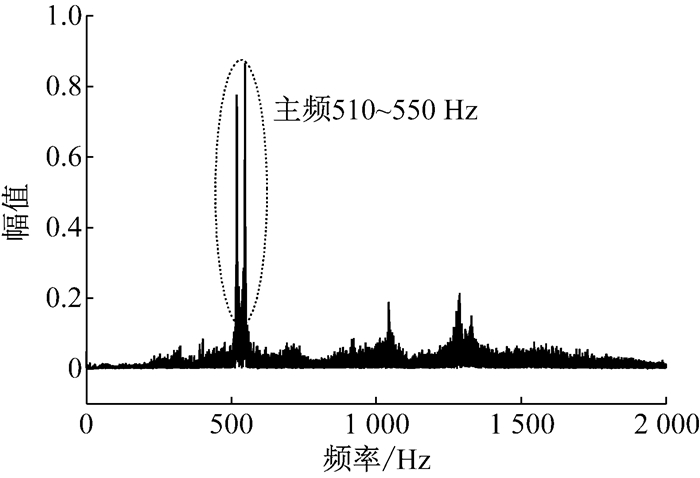

6 行车作用下弹条幅频测试分析为使结果具有说服性,对北京某地铁半径为1 500 m曲线地段圆曲线与缓和曲线地段弹条的加速度进行了多时段测试,试验共进行10 d,获得多组有效数据,利用Famos平台编程将时域曲线经快速傅里叶变换(FFT)转换为幅频曲线,得到弹条加速度振动主频,见图 22、图 23及表 6所示.

|

图 22 圆曲线内轨弹条加速度幅频曲线 Fig.22 Amplitude-frequency responses of inner rail fastener acceleration in circle curve |

|

图 23 缓和曲线外轨弹条加速度幅频曲线 Fig.23 Amplitude-frequency responses of outer rail fastener acceleration in transition curve |

| 下载CSV 表 6 不同工况下弹条加速度振动主频 Tab.6 Spring rod vibration dominant frequencies in different conditions |

从弹条加速度实测主频来看,外轨圆曲线段主频为680~730 Hz,在波磨通过频率范围之内(267~889 Hz),说明该段弹条的振动特征是30~50 mm波长的波磨作为激振源而激发的,根据弹条频响分析,该频率与弹条共振频率相差较大,不致引起弹条的共振响应;外轨缓和曲线段主频为1 270~1 330 Hz,大于波磨通过频率,且与弹条共振频率有偏差,不易引起共振.内轨圆、缓和曲线段弹条加速度主频均在510~550 Hz之间,与波磨通过频率一致,说明该段弹条的振动特征由40~60 mm波长的波磨激发,该主频与弹条服役状态下结构二阶振动峰值频率(530 Hz)相近,引发弹条共振.根据表 5中第二阶模态振型可知,该频率下后拱内侧将受到较大弯矩和剪力.因此,大多数的弹条断裂位置发生在后拱内侧靠近铁垫板处,同时,通过对内外轨主频进行对比分析,发现内轨弹条加速度主频均与共振频率相同,激发弹条共振,增大断裂几率,由此解释了表 1中内轨弹条断裂个数明显高于外轨的事实.

7 结论和建议(1) 通过分析扣件伤损国内外研究现状,本文突破传统基于直观的弹条静动态受力变形而展开分析的方法,选取基于结构振动特性的时频域响应关系理论,从本质上揭示弹条断裂机理,相对于以往扣件研究,本文综合考虑了弹条分别在自然状态和服役状态下的振动特性,并研究了钢轨波磨病害对弹条的激振影响.

(2) 以往针对扣件的建模多采用弹簧、阻尼约束模拟部件间受力,对分析弹条服役状态下的受力特征、振动特性有较大误差.本文严格按照实物设计尺寸建立了e型弹条扣件系统精细化模型,各部件均用实体模块来模拟;部件之间的接触做特殊处理,避免了以往由于黏结和滑移两种状态之间的不连续性而可能导致的不收敛问题,计算结果更为精确;对于弹条服役状态模型,相对于以往底部施加刚性约束,本文采用非线性笛卡尔(nonlinear Cartesian)弹簧模拟垫板弹性性能,更接近实际工况.

(3) 频域分析表明,弹条折断的本质原因是受到外界一定频率的激扰而引发共振.在该频率作用下,弹条各部位的加速度和位移导纳均出现峰值,共振造成弹条振动幅度增大,使后拱拉压应力、扭转力增大(结合模态振型),在长期作用下,弹条疲劳受损折断.

(4) 弹条自然状态下前两阶共振频率(808~812 Hz、869 Hz)和服役状态下的前两阶共振频率(410~420 Hz、530 Hz)对比可知,与弹条测试段的波磨实际通过频率相重合.可见,弹条折断主要是由于钢轨波磨引起弹条共振.这也表明,地铁线路中钢轨波磨病害是导致弹条折断的主要外因.

(5) 结合现场实测结果和模态分析可知,波磨激发弹条服役状态下二阶模态振型时,后拱内侧将受到较大弯矩和剪力,解释了弹条大多数在后拱内侧靠近铁垫板某点发生断裂的现象,与实际情况相吻合.试验测试段钢轨波磨以55~70 mm波长为主,弹条共振频率均大于415.6 Hz,为避免引起共振响应,经计算,建议行车速度小于80 km·h-1.

| [1] |

赵才友, 王平. 扣件弹条动力特性现场测试与研究[J]. 中国安全科学学报, 2012, 22(5): 126 ZHAO Caiyou, WANG Ping. Field testing and research on dynamic characteristics of fastener elastic bar[J]. China Safety Science Journal, 2012, 22(5): 126 |

| [2] |

孟雷, 陈定发, 邱伟. 对"e"型扣件扣压性能的探讨[J]. 中国铁道科学, 2000, 21(4): 85 MENG Lei, CHEN Dingfa, QIU Wei. Research on installation property of "e" type rail clip[J]. China Railway Science, 2000, 21(4): 85 |

| [3] |

伍曾, 李洁青, 黄伟, 等. WJ-7型无砟轨道扣件扣压力损失的室温蠕变试验研究[J]. 铁道标准设计, 2014, 58(8): 60 WU Zeng, LI Jieqing, HUANG Wei, et al. Experiment research on room temperature creep affecting clamping force loss of WJ-7 type ballastless track fastener[J]. Railway Standard Design, 2014, 58(8): 60 |

| [4] |

耿传智, 王伟鹏. 地铁弹性扣件减振性能的落轴冲击仿真分析[J]. 振动与冲击, 2010, 29(3): 113 GENG Chuanzhi, WANG Weipeng. Simulation analysis on damping property of the subway low vibration fasteners by use of wheel load drop[J]. Journal of Vibration and Shock, 2010, 29(3): 113 |

| [5] |

朱胜阳, 蔡成标, 尹镪, 等. 高速铁路扣件弹条动力学分析[J]. 工程力学, 2013, 30(6): 254 ZHU Shengyang, CAI Chengbiao, YIN Qiang, et al. Dynamic analysis of rail fastening clip in high-speed railway[J]. Engineering Mechanics, 2013, 30(6): 254 |

| [6] |

余自若, 袁媛, 张远庆, 等. 高速铁路扣件系统弹条疲劳性能研究[J]. 铁道学报, 2014, 36(7): 90 YU Ziruo, YUAN Yuan, ZHANG Yuanqing, et al. Fatigue properties of elastic bars of fastening systems installed with high-speed railways[J]. Journal of the China Railway Society, 2014, 36(7): 90 |

| [7] |

吴建中. 城市轨道交通高架线高弹性钢轨扣件的研究设计[J]. 地铁与轻轨, 2003(4): 27 WU Jianzhong. Research and design of elevated line high elasticity rail fastener of urban rail transit[J]. Urban Rapid Rail Transit, 2003(4): 27 |

| [8] |

范喜频, 闫志波, 张英, 等. Φ13.2mm60Si2CrA弹条疲劳断裂原因分析[J]. 河北冶金, 2008(5): 54 FAN Xipin, YAN Zhibo, ZHANG Ying, et al. Reason analysis about fatigue fracture of Φ13.2mm60Si2CrA spring bar[J]. Hebei Metallurgy, 2008(5): 54 |

| [9] |

闫志波. 60Si2MnA弹条疲劳断裂原因分析[J]. 热加工工艺, 2010, 39(18): 202 YAN Zhibo. Reason analysis about fatigue fracture of 60Si2MnA spring bar[J]. Material & Heat Treatment, 2010, 39(18): 202 DOI:10.3969/j.issn.1001-3814.2010.18.062 |

| [10] |

郭和平, 李彪, 李玉生. 60Si2MnA弹条断裂分析[J]. 失效分析与预防, 2011, 6(2): 90 GUO Heping, LI Biao, LI Yusheng. Fracture analysis of 60Si2MnA spring rod[J]. Failure Analysis and Prevention, 2011, 6(2): 90 |

| [11] |

徐浩, 李培刚, 王平, 等. 单元板式轨道扣件刚度突变对行车安全性的影响分析[J]. 中国安全科学学报, 2012, 22(3): 134 XU Hao, LI Peigang, WANG Ping, et al. Analysis of impact of mutation of unit slab track fastener stiffness on train running safety[J]. China Safety Science Journal, 2012, 22(3): 134 |

| [12] |

张斌. 地铁弹性扣件失效对轨道结构振动特性的影响[J]. 华东交通大学学报, 2013, 30(3): 55 ZHANG Bin. The effect of subway elastic fastener failure on the track vibration characteristic[J]. Journal of East China Jiaotong University, 2013, 30(3): 55 |

| [13] |

翁长根, 赫丹, 王阳, 等. 扣件失效对城市轨道交通列车——浮置板式轨道系统竖向振动响应的影响[J]. 铁道科学与工程学报, 2008, 5(2): 29 WENG Changgen, HE Dan, WANG Yang, et al. Influence of fastener failure on responses of vertical vibration of urban rail transit train—floating slab track system[J]. Journal of Railway Science and Engineering, 2008, 5(2): 29 |

| [14] |

TASSILLY E, VINCENT N. Rail corrugations:analytical model and field tests[J]. Wear, 1991, 144(1/2): 163 |

| [15] |

TASSILLY E, VINCENT N. A linear model for the corrugation of rails[J]. Journal of Sound and Vibration, 1991, 150(1): 25 DOI:10.1016/0022-460X(91)90400-E |

| [16] |

VADILLO E G, RRAGO T J, ZUBIAURRE G G, et al. Effect of sleeper distance on rail corrugation[J]. Wear, 1998, 217(1): 140 DOI:10.1016/S0043-1648(97)00239-1 |

| [17] |

SMUTNY J. Measurement and analysis of dynamic and acoustic parameters of rail fastening[J]. NDT & E International, 2004, 37(2): 119 |

| [18] |

THOMPSON D J, Verheij J W. The dynamic behavior of rail fasteners at high frequencies[J]. Applied Acoustics, 1997, 52(1): 1 DOI:10.1016/S0003-682X(97)00016-9 |

| [19] |

PERIC D, OWEN D R J. Computational model for 3-D contact problems with friction based on the penalty method[J]. International Journal Numerical Methods in Engineering, 1992, 35(6): 1289 DOI:10.1002/(ISSN)1097-0207 |

| [20] |

王勖成. 有限单元法[M]. 北京: 清华大学出版社, 2009: 666-700 WANG Xucheng. The finite element method[M]. Beijing: Tsinghua University Press, 2009: 666-700 |

| [21] |

朱伯芳. 有限单元法原理与应用[M]. 北京: 中国水利水电出版社, 2009: 292-303 ZHU Bofang. The finite element theory and applications[M]. Beijing: China Water Power Press, 2009: 292-303 |

| [22] |

庄茁, 张帆, 岑松, 等. ABAQUS非线性有限元分析与实例[M]. 北京: 科学出版社, 2005: 312-330 ZHUANG Zhuo, ZHANG Fan, CEN Song, et al. Analysis and examples of non-linear finite element software ABAQUS[M]. Beijing: Science Press, 2005: 312-330 |

| [23] |

尚红霞. 地铁扣件系统静动力分析研究[D]. 成都: 西南交通大学, 2011. SHANG Hongxia. Static and dynamic analyses of metro fastening system[D]. Chengdu: Southwest Jiaotong University, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10613-1014251954.htm |

2017, Vol. 45

2017, Vol. 45