2. 常熟理工学院 汽车工程学院, 江苏 苏州 215500

2. School of Automotive Engineering, Changshu Institute of Technology, Suzhou 215500, China

塔式起重机是建筑施工行业的重要装备,起重臂是塔式起重机的关键部件,对其进行优化设计可减轻质量,减少材料用量,同时也能降低运行过程中的能源消耗.结构优化从简单到复杂分为尺寸优化、形状优化和拓扑优化3个层次,其中以拓扑优化效果最好但优化难度大.目前,对于起重机臂架的结构优化,大量研究集中于对板壳式箱型梁开展连续体拓扑优化,寻求最优拓扑.Tong等[1]综合运用形状优化与拓扑优化技术开展了桥式起重机的优化设计,降低了能耗水平.焦洪宇等[2]基于变密度法对桥式起重机箱型主梁进行周期性拓扑优化,推导了周期性变密度法优化准则,实现了桥式起重机主梁的轻量化设计.Milomir等[3]基于拉格朗日乘子法和进化算法,优化了汽车起重机的起重臂截面.

对于桁架式起重机臂架的优化设计,已有研究主要集中于杆件截面尺寸优化.Jia等[4]以杆件截面尺寸为设计变量,以极端工况下的臂架的应力和应变为约束条件,使用模糊算法和遗传算法对QTZ5010塔式起重机臂架展开最小质量优化设计.张欢等[5]使用MATLAB工具箱,采用遗传算法对甲板起重机桁架式臂架的横截面外形尺寸和杆件尺寸进行了优化.而针对桁架式臂架开展拓扑优化以获得最优杆件拓扑布局的研究较少.Mijailovic'等[6]对三角形、梯形和矩形截面的塔式起重机臂架进行了对比分析,基于拉格朗日乘子法,以最小质量为目标,临界应力为约束条件对臂架截面外形尺寸进行了优化设计,并给出了在不同应用场合下的截面选取建议.Jang等[7]基于设计载荷的灵敏度开展拓扑优化得到概念设计,再将概念设计转化为基本设计,通过结合拓扑优化与形状优化,设计得到了港口起重机的基本原型.熊湛等[8]基于连续体拓扑优化得到的拓扑构型,结合工程经验,对塔式起重机的腹杆布局进行了优化设计.王珂[9]以王莲为仿生原型,通过研究王莲叶脉的构型规律,探索了结构、功能、载荷和约束方面王莲叶脉和塔机臂架的相似性,结合黄金分割定律对塔机臂架腹杆布局进行了优化.

此外,针对起重机臂架这类细长结构,周期性优化技术可以在保证工程应用价值的前提下取得较好的优化效果.Huang等[10]使用双向渐进结构优化方法(bi-directional evolutionary structural optimization, BESO),通过添加额外的周期性约束,实现了2D和3D模型的周期性优化.荣见华等[11]建立了以单元伪密度为设计变量,结构质量为目标函数,位移为约束条件的周期性拓扑优化模型.

塔式起重机臂架属于桁架式结构,针对其开展的优化研究,多集中于臂架截面尺寸或杆件截面尺寸的优化[4-6].桁架式起重机臂架拓扑布局优化的研究较少,使用的方法也多限于基结构法[12]或在连续体拓扑优化的基础上结合工程经验进行优化,优化效果有限或缺乏理论支撑,并且因塔式起重机是细长结构,直接对整个臂架开展拓扑优化往往不能得到满意的优化效果,也不便于工程实际应用.

基于现有研究中存在的不足,本文采用基于连续体拓扑优化和骨架提取的桁架结构优化设计方法开展塔式起重机臂架的腹杆布局优化,该方法能够在力学规则的引导下,实现连续体拓扑优化向桁架结构的转化,从而突破了基结构的束缚,得到更加合理的腹杆布局形式.同时将细长的塔机起重臂划分为若干个优化子域,引入周期性约束,优化结果更具工程实用性.

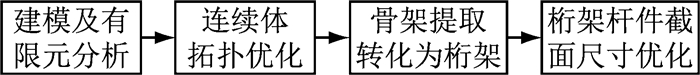

1 基于连续体的桁架周期性拓扑优化基于连续体拓扑优化的离散桁架结构优化是指将连续体拓扑优化和桁架结构拓扑优化结合起来,使用连续体进行拓扑优化来寻找最优拓扑,即材料的最优分布;然后利用骨架提取技术找到该优化拓扑的中心骨架;再将骨架转化为桁架结构,得到优化的桁架布局;最后使用尺寸优化算法对桁架中杆件的截面尺寸进行优化,最终得到具有优化拓扑布局和优化杆件截面的桁架结构.

该方法的优化流程如图 1所示.首先建立待优化结构的有限元模型,并进行有限元分析.需要说明的是,因为要使用SKO(soft kill option)连续体拓扑优化方法获取材料优化拓扑布局,所以在建模时,待优化区域需要使用连续体单元进行建模,如平面单元,板壳单元,实体单元等,而不使用杆、梁等离散单元.在获取优化拓扑之后,该拓扑结构仍然是由连续体单元组成的,使用基于二值图像细化的有限单元8邻域骨架提取技术将其转化为工程所需的离散桁架.最后使用基于拉格朗日乘子法和KuhnTucker条件推导得到的截面尺寸优化准则进行桁架杆件截面尺寸优化.

|

图 1 优化流程 Fig.1 Flowchart of optimization |

SKO方法由德国Karlsruhe研究中心提出[13],通过引入一个虚拟的温度指标来表征材料的软硬,温度高材料软,温度低材料硬.然后根据结构中的应力情况不断“硬化”高应力区域的材料、“软化”低应力区域的材料,最终获得优化的拓扑结构.其核心迭代关系式如式(1) 所示.

| $ T_i^{\left( n \right)} = T_i^{\left( {n - 1} \right)} - s\left( {\sigma _i^{\left( {n - 1} \right)} - \xi \sigma _{{\rm{ref}}}^{\left( n \right)}} \right) $ | (1) |

式中:Ti(n)为第n次迭代时单元i的温度; Ti(n-1)为第n-1次迭代时单元i的温度;σi(n-1)为第n-1次迭代时单元i的应力;σref(n)为第n次迭代时的参考应力;s为迭代步长因子;ξ为权重系数.

为了消除连续体拓扑优化中所出现的棋盘格式等数值不稳定现象,本文在SKO方法中引入了温度过滤函数.对于每一个单元i,以rmin为过滤半径建立过滤域Ωi,使用式(2) 对单元i的温度进行过滤.

| $ \overline T _i^{\left( n \right)} = \frac{{\sum\limits_{e \in {\mathit{\Omega} _a}} {{{\left( {{d_{ae}}} \right)}^p}T_e^{\left( n \right)}} }}{{\sum\limits_{e \in {\mathit{\Omega} _a}} {{{\left( {{d_{ae}}} \right)}^p}} }} $ | (2) |

式中:

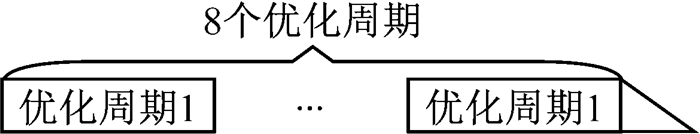

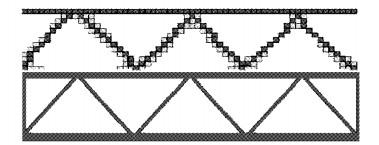

塔式起重机臂架属于狭长结构类型,直接使用拓扑优化方法往往不能得到较好的优化效果.采用周期性优化方法,可使优化更为便捷有效,优化结果也更利于实际工程应用.如图 2所示,将狭长的臂架结构划分为m个优化设计子域,每个设计子域的外形及网格划分均相同.Ti, j为设计变量,i表示子域号,j表示子域内的单元号.在使用SKO方法进行拓扑优化时,保证每个子域内对应位置的单元温度相同,如式(3) 所示,这样能保证各子域得到的优化结果相同,即实现周期性拓扑优化.

| $ \begin{array}{l} {T_{1, j}} = {T_{2, j}} = \cdots = {T_{m, j}} = \\ \;\;{\rm{min}}\left( {{T_{1, j}}, {T_{2, J}}, \cdots, {T_{m, j}}} \right) \end{array} $ | (3) |

|

图 2 周期性优化示意图 Fig.2 Periodic optimization |

借鉴图像处理中骨架提取算法的思想,基于二值图像细化算法,提出了有限单元8邻域网格模型骨架提取算法用于提取连续体拓扑优化结果有限元模型的中心骨架,然后将骨架转化为桁架结构,便完成了连续体模型向离散桁架模型的转化.骨架提取算法的详细理论可参见文献[14].

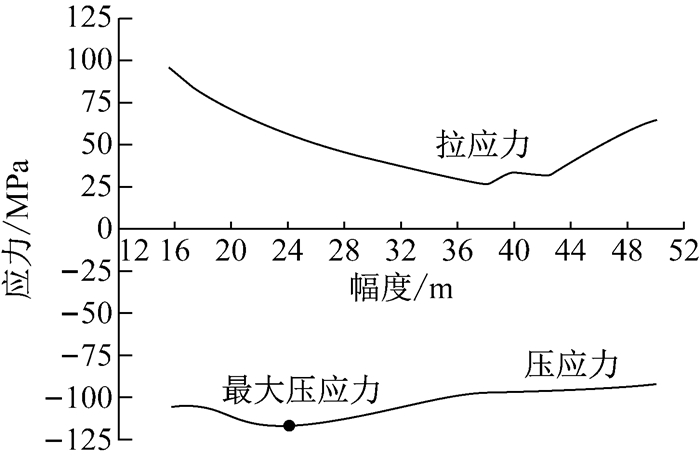

2 塔式起重机起重臂优化建模 2.1 基本参数以某公司设计成型的QTZ63塔式起重机为例进行优化设计,其臂架的截面外形尺寸参数和整体结构参数如图 3和图 4所示,部分与计算相关的性能参数如表 1所示, 起重臂各弦杆、腹杆的管型如表 2所示.

|

图 3 QTZ63起重臂截面尺寸(单位:mm) Fig.3 Cross section size of tower crane boom (unit: mm) |

|

图 4 QTZ63塔式起重机整体参数示意图(单位:mm) Fig.4 Structure and dimension of tower crane boom (unit: mm) |

| 下载CSV 表 1 起重臂性能参数 Tab.1 Performance parameter of boom |

| 下载CSV 表 2 起重臂杆件管型及尺寸 Tab.2 Cross section shape and size of boom members |

载荷分析时,取QTZ63四倍率时的最大起升速度为40 m·min-1,即0.66 m·s-1,最大回转速度为0.638 r·min-1,启制动时间为8 s.小车质量PC、吊钩质量PH分别取240 kg和180 kg.具体的计算载荷如下:

(1) 自重.自重主要是塔式起重机臂架钢结构及配重的质量,自重载荷的施加通过指定重力加速度与给定材料密度的方式施加.

(2) 起升质量.起升质量主要包括吊车质量PQ、小车质量PC、吊钩质量PH.同时考虑起升动载荷的影响,根据《起重机设计手册》,选取起升等级为HC2,则起升动载系数φ2由式(4) 确定,总起升质量由式(5) 计算得到.

| $ {\varphi _2} = {\varphi _{2\min }} + {\beta _2}\left( {{v_k} - 0.2} \right) $ | (4) |

式中:φ2min为起升载荷最小动载系数,取1.05;β2为起升状态级别系数,取0.4;vk为归一化的起升速度.

| $ P = {P_{\rm{C}}} + {\varphi _2}\left( {{P_{\rm{Q}}} + {P_{\rm{H}}}} \right) $ | (5) |

将具体工况代入式(4),得动载系数φ2=1.23,将动载系数稍加放大,以保证安全性,取φ2=1.30.

(3) 风载荷.风载荷包括吊重风载荷和臂架所受到的风载荷.考虑工作状态下的起重臂顶风工作的最大风载荷Fw,风载荷计算公式如式(6) 所示.

| $ {F_{\rm{w}}} = {C_{\rm{w}}}{P_{\rm{w}}}A $ | (6) |

式中:Cw为风力系数;Pw为计算风压,Pa;A为迎风面积,m2.

取计算风压为250 Pa,风力系数为1.3.吊重迎风面积A1按表 3近似估算[15],起重臂的迎风面积A2通过计算起重臂上弦杆、下弦杆和腹杆在垂直面上的投影面积得到.

| 下载CSV 表 3 吊重迎风面积近似估算表 Tab.3 Windward area estimation of load |

其中,吊重风载荷施加在起重臂吊点位置,起重臂风载荷以均布载荷的形式施加在整个起重臂上.

(4) 水平惯性力.塔式起重机在回转启动和制动时,吊重和起重臂产生水平惯性力.吊重的水平惯性力可由式(7) 计算,起重臂产生的水平惯性力通过绕回转中心施加角加速度的方式进行考虑.

| $ {F_{G1}} = \frac{{{P_Q}n{\rm{\pi }}R}}{{30gt}} $ | (7) |

式中:R为吊点回转半径,m;n为回转转速,r·min-1;t为回转机构启、制动时间,s; g为重力加速度, 9.8 m·s-2.

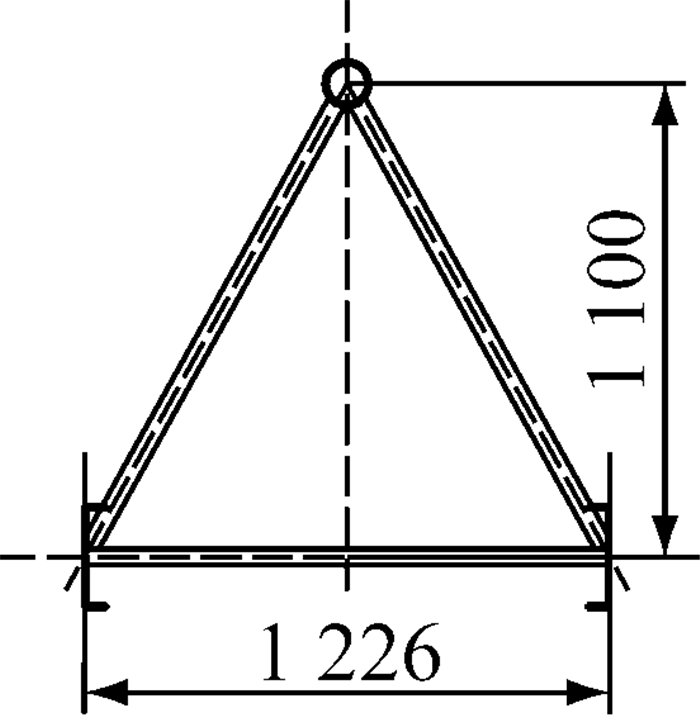

2.3 优化工况选取塔式起重机工作时,小车在起重臂上移动,具有无限多的工况,因此无法针对所有工况进行优化.以QTZ63起重机为例,其起重特性参数如图 5所示.选取3个额定工况进行优化设计,见表 4.工况1:最大幅度工况(起升质量1.3 t,幅度50.0 m);工况2:最大应力工况(起重质量3.4 t,幅度24.0 m);工况3:最大起重量工况(起升质量6.0 t,幅度14.7 m).如表 4所示.

|

图 5 QTZ63起重特性曲线 Fig.5 Lifting performance of QTZ63 crane |

| 下载CSV 表 4 3种典型工况数据 Tab.4 Three representative load cases |

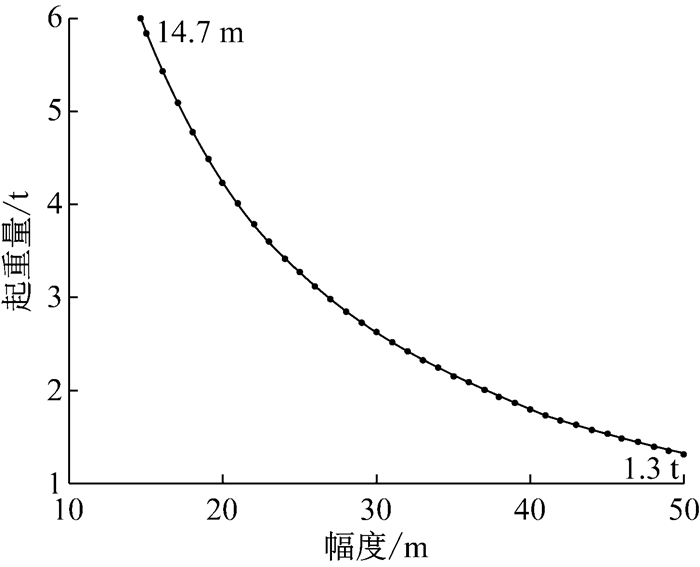

工况1和工况3为两个容易选取的典型工况,工况1为工作幅度最大时的额定工况,工况3为起升质量最大时的额定工况.而工况2的选取是通过影响线分析法得到的具有最大应力的工况.通过计算图 5所示起重特性曲线各个幅度额定工况,绘制各工况下的最大应力包络图,如图 6所示.从图 6中可见,杆件中的压应力普遍大于拉应力,最大压应力发生在幅度为24.0 m的额定工况处,进而得到该最大应力工况.

|

图 6 不同幅度工况下的应力包络图 Fig.6 Stress envelope of different ranges |

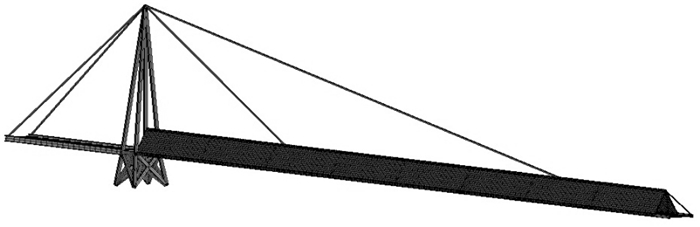

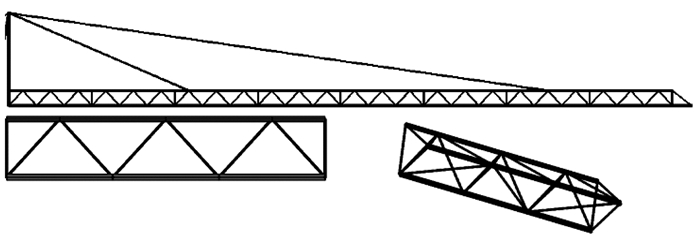

使用图 3、图 4及表 2给出的塔式起重机臂架结构参数建立优化模型,对起重臂的腹杆布局进行优化设计.初始优化模型如图 7所示.图 7中起重臂的模型参数为:上弦杆、下弦杆和底面腹杆予以保留,弦杆采用BEAM188单元模拟,底面腹杆采用LINK180模拟,单元截面参数如表 2所示.将侧面腹杆均删除,为模拟承受空间载荷的情况,采用SHELL181壳单元代替腹杆布置在两边侧面上以展开拓扑布局优化.

|

图 7 塔式起重机起重臂优化模型 Fig.7 Finite element optimization model of tower crane boom |

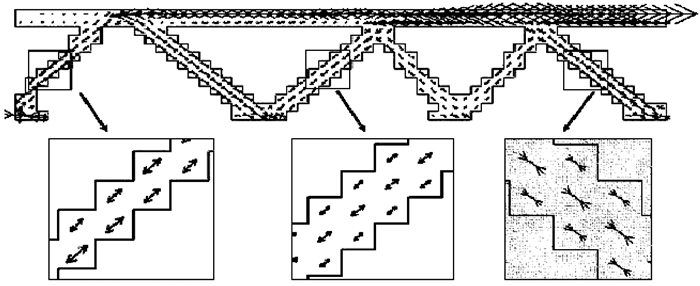

如图 8所示将起重臂侧面划分为8个优化设计周期,使用周期性SKO拓扑优化设计方法对侧面腹板进行优化以找到最优拓扑.工况1下起重臂腹板拓扑优化迭代进程如图 9所示.图 9中k为优化迭代次数,臂架结构经历120次优化迭代,得到最终的腹板优化拓扑构型.而工况2和工况3的拓扑优化结果如图 10所示.从图 10中可以看出,采用了周期性拓扑优化技术之后,得到的优化拓扑清晰,非常有利于向离散的桁架结构转化和便于实际工程应用.

|

图 8 起重臂优化周期示意图 Fig.8 Optimization period of tower crane boom |

|

图 9 工况1腹板拓扑优化迭代进程 Fig.9 Topology optimization process of web plates |

|

图 10 工况2及工况3的拓扑优化结果 Fig.10 Topology optimization result of load case 2 and load case 3 |

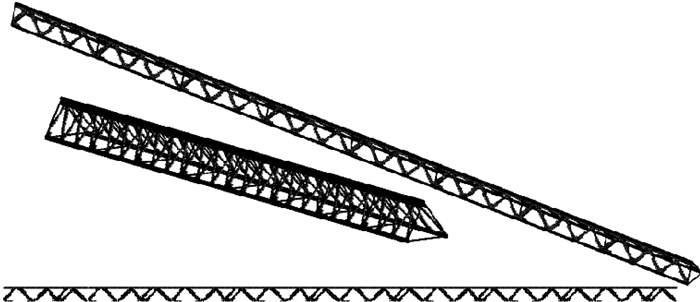

由图 9和图 10可见,3种工况下的腹板优化结果的整体结构形式非常相似,在一个优化周期内,均为3个三角形的拓扑构型.因此可以简化不同工况优化拓扑的处理过程,无需对3种工况均进行后续的骨架提取及离散化工作,而可以直接采用工况1的拓扑优化结果作为3种工况拓扑优化结果的代表.因此,后续的骨架提取和离散为桁架结构的优化处理过程均是以工况1的拓扑优化结果为例进行说明的,图 11为工况1优化结果的三维详细图示.

|

图 11 起重臂腹板拓扑优化结果 Fig.11 Final topology optimization result of web plates |

图 12所示为一个优化周期的拓扑优化结果,可见该拓扑由3个三角形类桁架结构组成.由于优化载荷中考虑了风载荷和水平惯性载荷,因此在水平不对称载荷的作用下,两侧面的优化结果略有差异,图 13所示分别为左、右两侧的拓扑优化结果.

|

图 12 1个周期拓扑优化结果 Fig.12 Topology optimization result in a period |

|

图 13 两侧腹板的拓扑优化结果 Fig.13 Topology optimization results of two sides |

考虑到两侧面拓扑布局差异较小,也为便于实际工程的加工制造,降低成本,忽略两侧的不同,采用左侧的拓扑代表两侧的拓扑构型.

然后采用1.3节所述骨架提取算法提取连续体优化拓扑的中心骨架,并转化为桁架结构,如图 14所示.其中所转化得到的腹杆的截面参数按表 2选取.

|

图 14 骨架及桁架 Fig.14 Skeleton and corresponding boom |

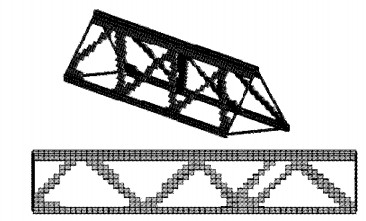

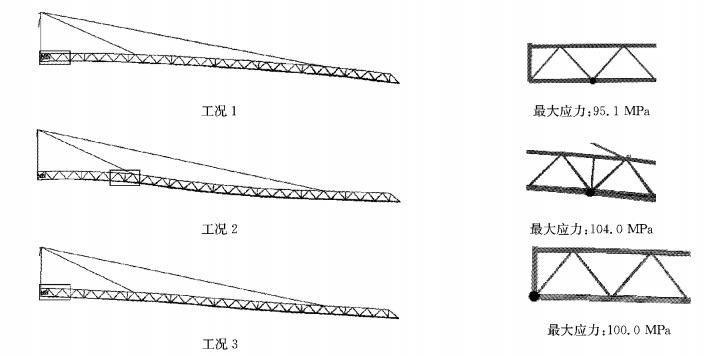

为验证优化后塔式起重机臂架的性能,以3种典型工况(如表 4所示)对优化前、后的塔式起重机臂架从强度、刚度、稳定性3个方面进行力学性能的对比分析.优化前、后的臂架结构分别如图 15和图 16所示,其中,两者的弦杆完全相同,腹杆布局不同,优化臂架腹杆更稀疏,但腹杆截面尺寸相同,均为表 2中的截面参数.

|

图 15 优化前臂架结构 Fig.15 Structure of original boom |

|

图 16 优化后臂架结构 Fig.16 Structure of optimized boom |

3种工况下优化前、后的臂架的性能数据如表 5所示.从表 5中数据可知,优化后的起重臂腹杆体积减少了0.023 m3,即起重臂质量减轻约15.2%,实现了轻量化目标.

| 下载CSV 表 5 臂架优化前、后性能数据 Tab.5 Performance data of boom before and after optimization |

因优化前、后臂架的变形图及模态图基本相似,后续分析中仅给出优化后臂架的分析图.

3种工况优化后臂架的位移云图如图 17所示,结构最大位移发生在臂架端部.工况1优化后最大位移为0.221 m,优化前为0.284 m;最大应力优化后为95 MPa,优化前为96 MPa.工况2优化后最大位移为0.108 m,优化前为0.112 m;最大应力优化后为104 MPa,优化前为110 MPa.工况3优化后最大位移为0.107 m,优化前为0.112 m;最大应力优化后为100 MPa,优化前为104 MPa.其中,最大应力均发生在臂架根部下弦杆上(工况2优化臂架发生在臂架中间某位置),若需要,均可通过局部加强的方式予以降低.

|

图 17 3种工况优化臂架的变形及最大应力 Fig.17 Displacement (left) and maximum stress(right) contour of boom in three load cases |

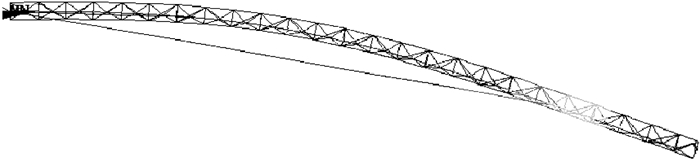

优化后臂架的失稳模态如图 18所示,图中变形量放大了10倍.因3种工况下失稳模态基本相同,因此仅列出工况1优化臂架的失稳模态图.工况1优化后失稳载荷因子为5.41,优化前为5.12;工况2优化后为9.97,优化前为9.88;工况3优化后为11.67,优化前为11.52.

|

图 18 工况1优化臂架失稳模态 Fig.18 Buckling mode of boom in load case 1 |

由表 5可知,优化后臂架结构的质量降低,刚度增加,最大应力下降,臂架结构的稳定性得到提高.究其原因可解释如下:如图 19所示为一个周期的优化拓扑中的主应力矢量图,可以看出,其中单元的主应力方向与结构布局几乎完全一致.因此,当按照这个优化拓扑转化为桁架结构后,桁架中的力的传递方向将与杆件的布置方向一致,从而大大减少因力的传递方向与杆件不一致造成的弯曲应力(工程实际中的桁架往往是焊接结构,而非二力杆桁架,存在弯矩),这是保证结构强度、刚度、稳定性的重要因素.即良好的受力形式能提高结构的力学性能并实现轻量化.

|

图 19 优化拓扑中的主应力矢量图 Fig.19 Principal stress vector in optimized topology |

总体来说,使用基于连续体拓扑优化的桁架结构优化设计方法进行塔式起重机臂架腹杆布局优化,相较于传统的经验设计方法,能得到受力更为合理的腹杆布局,既能减轻臂架质量,也能提高臂架的强度、刚度和稳定性.

5 结论使用基于连续体拓扑优化和骨架提取的周期性优化方法对桁架式塔式起重机臂架的腹杆布局进行优化.连续体拓扑优化可以摆脱桁架基结构优化方法对优化结果的束缚,得到的优化拓扑中的应力传递路径更合理;而周期性优化可以克服臂架细长难以优化的问题;骨架提取算法也能较好地获取连续体拓扑的中心骨架以转化为桁架结构.通过3个典型工况的对比验证,优化后的臂架腹杆布局承载均匀,受力更为合理,臂架的质量减轻,强度、刚度和稳定性得到提升,说明了优化方法的有效性.

| [1] |

TONG Yifei, YE Wei, ZHEN Yang, et al. Research on multidisciplinary optimization design of bridge crane[J]. Mathematical Problems in Engineering DOI:10.1155/2013/763545 |

| [2] |

焦洪宇, 周奇才, 吴青龙, 等. 桥式起重机箱型主梁周期性拓扑优化设计[J]. 机械工程学报, 2014, 50(23): 134 JIAO Hongyu, ZHOU Qicai, WU Qinglong, et al. Periodic topology optimization of the box-type girder of bridge crane[J]. Journal of Mechanical Engineering, 2014, 50(23): 134 |

| [3] |

MILOMIR M G, MILE M S, RADOVAN R B, et al. Optimization of a pentagonal cross section of the truck crane boom using Lagrange's multipliers and differential evolution algorithm[J]. Meccanica, 2011, 46(4): 845 DOI:10.1007/s11012-010-9343-7 |

| [4] |

JIA Jie, WAN Yipin. Light-weight design of tower crane boom structure based on multi-objective optimization[C]//International Conference on Mechanical Science and Engineering. Qingdao: Atlantis Press, 2016:1-6.

|

| [5] |

张欢, 徐长生. 基于MATLAB及参数化建模的起重机桁架式臂架结构优化设计[J]. 武汉理工大学学报, 2011, 35(1): 201 ZHANG Huan, XU Changsheng. Optimized design for the structure of truss crane jib based on MATLAB and parameterized model[J]. Journal of Wuhan University of Technology, 2011, 35(1): 201 |

| [6] |

MIJAILOVIC' R, KASTRATOVIC' G. Cross-section optimization of tower crane lattice boom[J]. Meccanica, 2009, 44(5): 599 DOI:10.1007/s11012-009-9204-4 |

| [7] |

JANG I G, KIM K, KWAK B M. Conceptual and basic designs of the Mobile Harbor crane based on topology and shape optimization[J]. Structural and Multidisciplinary Optimization, 2014, 50(3): 505 DOI:10.1007/s00158-014-1073-3 |

| [8] |

熊湛, 磨季云. 塔吊起重机臂桁架的拓扑优化设计[J]. 武汉科技大学学报, 2014, 37(3): 195 XIONG Zhan, MO Jiyun. Topology optimal design of tower crane jib[J]. Journal of Wuhan University of Science and Technology, 2014, 37(3): 195 |

| [9] |

王珂. 基于结构仿生的塔式起重机臂架优化设计研究[D]. 太原: 中北大学, 2015. WANG Ke. Optimization design of tower crane boom based on structural bionic method[D]. Taiyuan: North University of China, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10110-1015584641.htm |

| [10] |

HUANG X, XIE Y M. Optimal design of periodic structures using evolutionary topology optimization[J]. Structural and Multidisciplinary Optimization, 2008, 36(6): 597 DOI:10.1007/s00158-007-0196-1 |

| [11] |

荣见华, 廖莺, 赵志军, 等. 基于位移约束的类周期性连续体结构拓扑优化设计[J]. 应用力学学报, 2013, 30(6): 876 RONG Jianhua, LIAO Ying, ZHAO Zhijun, et al. Topology optimization of periodic-like structures with displacement constraints[J]. Chinese Journal of Applied Mechanics, 2013, 30(6): 876 DOI:10.11776/cjam.30.06.B131 |

| [12] |

DORN W, GOMORY R, GREENBERG H. Automatic design of optimal structures[J]. Journal de Mecannique, 1964, 3(1): 25 |

| [13] |

MATTHECK C. Design in nature: learning from trees[M]. Berlin: Springer, 1998

|

| [14] |

WU Q L, ZHOU Q C, Xiong X. Layout and sizing optimization of discrete truss based on continuum[J]. International Journal of Steel Structures, 2017, 17(1): 43 DOI:10.1007/s13296-016-0033-8 |

| [15] |

范俊祥. 塔式起重机[M]. 北京: 中国建材工业出版社, 2004 FAN Junxiang. Tower crane[M]. Beijing: Chinese Building Materials Press, 2004 |

2017, Vol. 45

2017, Vol. 45