预制构件生产(预制生产)是装配式混凝土建筑建造过程中的重要环节.生产前,生产所需的钢筋骨架、预埋件及构造件等物料需依照生产作业计划,提前若干天调配到对应生产线的堆场,以避免因物料调配不及时耽误生产.相比其他生产组织形式,流水式预制生产中各工序衔接更为紧密, 关系更为复杂,物料调配对其更为重要.当施工延期、设计变更、大规模生产质量问题等突发事件发生时,需要对作业计划进行调整,重新分配生产任务.由于不同型号预制构件所需物料不同,此时需进行物料重调配,即在现有物料配置的基础上,利用若干辆载具,将物料依据新作业计划在生产线的堆场间重新配置,若有多余或不足的物料可以运至仓库或从仓库调运.由于所需重调配的物料数量众多,而车间内可用载具有限,合理分配和利用载具资源、规划载具行进路径至关重要.

目前,重调配物料时载具行进路径由物料调度员人工规划.在有限时间内所得方案优化程度低,导致物料重调配工作效率低下,延长物料到位时间进而拖延生产重新开工时间.

近年来开展的诸多与解决上述问题相关的研究,主要分为预制生产的资源分配和利用与车辆路径规划两个方面.一方面,Al-Bazi等[1]针对正常预制生产中各工种工人在不同工作站上的分配问题建立了离散事件分析模型,并利用遗传算法(genetic algorithm,GA)对其求解,最终得到最优分配方案.Cheng等[2]针对正常预制生产中多种资源,包括人力、起吊机、运输车辆等的分配问题,综合利用离散事件分析和GA,提出最优分配方案求解方法.但是,这方面的研究成果不能直接用于规划重调配物料时载具行进路径.另一方面,有关物流及交通规划领域,郎茂祥[3]针对一般性的装卸混合车辆路径问题,建立了数学模型,并基于模拟退火算法(simulated annealing algorithm,SA)求解,实现此类车辆路径问题最优化规划.为提高电子商务的末端物流效率,王晓博等[4]针对性地建立了多车场、多行车装卸混合车辆路径问题数学模型,并综合利用GA和禁忌算法求解该模型,实现取货与配送车辆路径最优化规划.Gendreau等[5]针对乘客运输中车辆运输需求不固定的动态车辆调度问题,提出了基于临近搜索启发式算法的车辆路径动态调度方法.然而,这方面的研究成果主要面向物流及交通规划领域,难以直接用于预制生产中物料重调配载具路径规划.其主要问题是,上述方法中未考虑优先调配急需的物料,保证车间尽早开工.

为此,本研究针对预制构件生产中物料重调配,提出载具路径规划模型VRMRPP及其求解方法.该方法通过优化分配和利用多个载具、规划各载具路径,提高重调配工作效率并确保车间尽早开工.

1 预制构件生产中物料重调配路径规划问题分析制造业中一般装卸混合车辆路径规划模型以排列组合两位置点组成的弧段所构成的集合作为其模型的描述载具行进路径[3-4,6].该方法的数学模型表达复杂,自变量取值范围过大,且需要额外添加诸如“载具行进路径闭合”等限制条件,以保证弧段集合能正确释义为载具行进路径,不利于求解.

针对预制构件生产中物料重调配路径规划问题,为便于建模与求解,这里提出物料调配点的概念,并对上述问题进行转换与抽象,如图 1所示.物料调配点是依据物料重调配需求,在堆场中虚拟划分出的一系列最大存储量为1套物料(即生产1个预制构件所需钢筋骨架、预埋件及构造件的总和)的存储单元.各物料调配点或是用于暂存1套需要运走的物料,或是用于放置1套将运来的物料.物料调配点与堆场的区别如下:首先,物料调配点是从属于堆场的存储单元;其次,堆场是固定不变且客观存在的,但是物料调配点是为进行物料重调配而虚拟划分的;第三,单个堆场中可能有很多需运走或运来的物料,而单个物料调配点中仅有1套物料需运走或运来.根据概念,物料调配点可通过分析新作业计划与堆场现有物料获得.此外,为便于形式化表述,本文将载具抵达某物料调配点所处堆场以处理该物料调配点装卸任务称为处理该物料调配点.

|

图 1 预制构件生产中物料重调配路径规划抽象 Fig.1 Abstraction of vehicle routing for redispatching parts of precast components during precast production |

在一个实际堆场的多套物料装卸活动可转换为在多个物料调配点的单套物料装卸活动.例如,依据物料重调配需求,在某生产线的堆场中运走1套S1型预制构件的物料(下文简称S1型物料),并运来1套S2型物料,等价于将该堆场划分为1、2号两个物料调配点,在1号物料调配点运走1套S1型物料,在2号物料调配点运来1套S2型物料.需要指出的是,由同一堆场虚拟划分出的物料调配点间距离为0,由不同堆场转化而来的物料调配点间距离为原堆场之间距离.

因此预制生产中物料重调配路径规划问题抽象如下:基于新作业计划及堆场现有物料,若干载具按照一定顺序处理若干物料调配点,多余或不足的物料可以运至仓库或从仓库调运,但各物料调配点分别必须且只能被一辆载具处理一次,求载具最优行进路径.由此,组合多样的物料装卸问题就转化为载具处理物料调配点的行进路径问题.该问题属于优化问题,本研究通过建立其数学模型,利用智能算法求解.

1.1 优化变量只需确定各物料调配点的分载具情况及各载具处理其所负责物料调配点的顺序,结合载具最大装载量和各物料调配点装卸需求,即可以判断各载具是否需要、(若需要则)何时应返回仓库调配物料(详见1.2.4).由于各物料调配点所在堆场的位置是确定的,进而可确定载具行进路径.

考虑到优化变量应相互独立,本研究采用各物料调配点的分载具情况及处理优先级为优化变量.其中,前者决定各物料调配点分别由几号载具处理,表示为Ai(Ai∈N+,N+为正整数集合),即处理编号为i的物料调配点载具的编号;后者反映以同一载具处理各物料调配点时优先排序,表示为Oi(Oi∈N+),即编号为i的物料调配点的处理优先级,其值越大优先级越高.以上两个优化变量可唯一决定用以确定载具行进路径所需的各物料调配点的分载具情况及各载具处理其所负责物料调配点的顺序.

例如,1~10号物料调配点中,奇数号的物料调配点由1号载具负责处理,即Ai=1,i∈{1,3,5,7,9};偶数号的物料调配点由2号载具负责处理,即Ai=2,i∈{2,4,6,8,10}.1~10号物料调配点处理优先级Oi分别为10、6、8、2、7、1、5、4、3、9.故物料调配点的处理优先顺序从高到低依次为1、10、3、5、2、7、8、9、4、6号物料调配点.由于每辆载具仅处理其责任范围内的物料调配点,且处理时遵循物料调配点处理优先级,因此1号载具依次处理1、3、5、7、9号物料调配点,2号载具依次处理10、2、8、4、6号物料调配点,即得各载具处理其所负责物料调配点的顺序.

1.2 优化目标与限制条件基于制造业中一般装卸混合车辆路径规划模型及相关文献成果[1-6], 通过对钢筋混凝土预制构件厂的实地调研,归纳预制生产中物料调配路径规划优化目标与限制条件如表 1所示.相比于一般装卸混合车辆路径规划模型[3],优化目标2与限制条件4为新增项,限制条件1、2、3为改动项.限于篇幅,仅对上述5项进行简要介绍.

| 下载CSV 表 1 优化目标和限制条件 Tab.1 Optimization objectives and constraints |

依据新作业计划,预制构件生产顺序各不相同.相应地,与之配套的各型号物料调配需求的紧急程度也各不相同.因此需尽量保证物料调配顺序与物料调配需求优先顺序相一致,以实现急需物料优先调配,保证车间尽早开工.

1.2.2 各物料调配点分别有且仅有一辆载具为保证依据作业计划完成全部物料重调配任务,避免各载具工作任务重复,各物料调配点分别有且仅有一辆载具来处理.然而不同物料调配点可用不同辆载具来处理.

1.2.3 按照物料调配点要求装卸物料为按要求完成物料重调配任务,载具按照其所处理的各物料调配点要求装卸物料.例如,当载具处理需要运来物料的物料调配点时,需卸下1套指定型号的物料;当载具处理需要运走物料的物料调配点时,需将存放在该地的物料运走.

1.2.4 装载量限制载具最大装载量不为无穷大,因此制定预制生产物料重调配方案时,需确保方案中任意时刻各辆载具实际装载量均不超过其最大装载量,且装载的各型号物料数量不小于0,否则计划难以实际执行.

结合限制条件2与限制条件3,基于任一组优化变量,即各物料调配点的分载具情况及处理优先级,均可判断各载具是否需要、(若需要则)何时应返回仓库调配物料.主要情形如下:当某载具负责的下一个物料调配点需运走物料,但此时载具满载时,由于实际装载量不能超过最大装载量,故其应返回仓库并卸下一定数量的物料;当某载具负责的下一个物料调配点需运来物料,但所需型号的物料该装载当前没有时,其应返回仓库取出并运来所需型号的物料.为避免频繁返回仓库,载具每次进入仓库时,应结合后续物料调配点需求,装载一定物料.需指出的是,由于通常物料是提前较长时间制作或采购的,因此可以认为仓库所备物料足以满足后续物料调配点的需求.

以某最大装载量为2套物料的载具的行进路径及物料装卸方案为例,见图 2.依据该方案,载具必须按照图中给定的处理优先级,处理8个物料调配点并按要求完成各物料调配点装卸任务.以图中8号物料调配点为例,其含义为8号物料调配点多出S1型物料1套,需要装车运走,且其处理优先级为8.依据该方案,载具依次处理8号和5号物料调配点时,按要求分别将S1、S2型物料1套装车.此时载具满载,且无法处理下一物料调配点装车需求,因此返回仓库.由于在4号物料调配点需要将S1型物料装车,并在3号物料调配点将S2型物料卸货,只需把S1型物料卸在仓库里.离开仓库,载具行至4号物料调配点时,装车运走S1型物料1套,然后行至3号物料调配点,将1套S2型物料卸下.之后载具再行至2号和6号物料调配点,分别装车运走S1和S2型物料各1套,再行至1号和7号物料调配点,分别卸下S1和S2型物料各1套.

|

图 2 某载具装车需求示例 Fig.2 Example of redispatching demand |

用于存放生产所需物料的堆场位于生产车间内、生产线旁边,因此其容量通常不大.故需保证物料重调配过程中,任意时刻各堆场实际存储物料量不超过其最大存储量限制.

2 预制生产中物料重调配路径规划模型 2.1 已知量及可简单计算获得量物料重调配前,新作业计划及堆场现有物料等生产信息均已知,此外还可通过计算获得一些量.

T为物料调配点总数,可根据堆场存放物料现状及新作业计划对物料的需求求出.

Ci表示编号为i的载具最大装载量,单位为套物料.

Pi表示编号为i的堆场最大存储量,单位为套物料.

Li,j为编号为i的载具所负责处理的第j个物料调配点的位置坐标.由于物料调配点均是从堆场中虚拟划分出的,故其位置Li,j已知.

Mi,j,Sk∈{-1, 1}表示编号为Hi,j的物料调配点的装卸Sk型物料的需求量.其中,Hi,j表示编号为i的载具所负责处理的第j个物料调配点的编号;Sk表示编号为k(k≤K)的预制构件类型,其类型总数为K.若Mi,j,Sk=-1表示该物料调配点的需求为运来并卸下Sk型物料1套;若Mi,j,Sk=1表示该物料调配点的需求为装上并运走Sk型物料1套.根据物料调配点的定义,一个物料调配点中{Mi,j,S1,Mi,j,S2, …, Mi,j,Sk}中有且仅有一项不为0.

S(Hi,j)表示编号为Hi,j的物料调配点的急需等级,其取值范围为正整数,值越小越紧急.需求为运走物料的物料调配点急需等级为∞,表示无紧急需求,因为其未优先处理并不会直接影响生产作业,只是会占用堆场(而该限制已在限制条件4,即堆场容量限制中得以考虑).需求为运来物料的物料调配点急需等级如下分析得出.首先,通过分析新作业计划和各生产线堆场现有物料可得到各生产线物料重调配需求.然后,基于新作业计划上各型号预制构件生产顺序及预制构件与物料重调配需求之间对应关系,可对物料重调配需求从急到缓排序.最后,依据第1节所述方法,对应上述物料重调配需求虚拟划分物料调配点,并基于上述物料重调配需求急缓排序得到物料调配点急需等级.

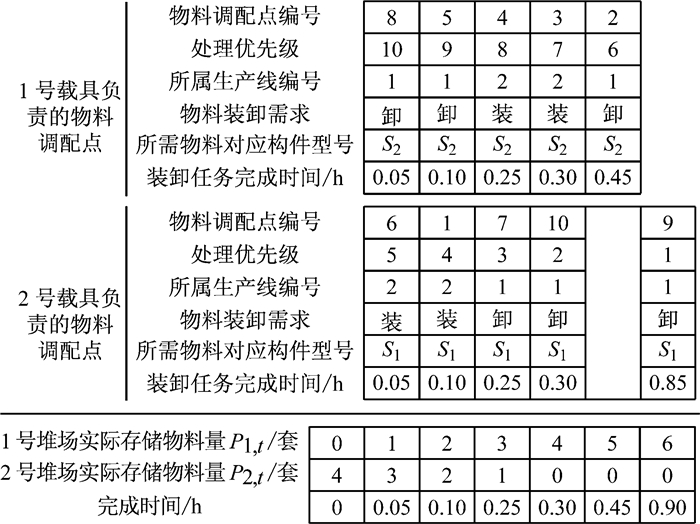

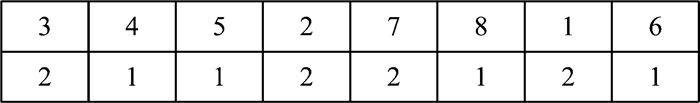

图 3为某车间两条生产线间新生产排程及生产线堆场当前物料清单.图 4为该示例分析得出的物料调配点的急需等级.以1号生产线为例,依据新作业计划预制生产所需物料依次为S1,S2,S1,S1,S1型各1套,由于堆场中已存有1套S1型物料,因此1号生产线的物料重调配需求依次为运来S2,S1,S1,S1型各1套.依据第1节所述方法,可对应上述物料重调配需求,虚拟划分出1~8号物料调配点,如图 4所示,其急需等级依次为1、2、3、4、1、2、3、4.

|

图 3 预制生产排程示例 Fig.3 Example of production sequence |

|

图 4 物料调配需求优先顺序示例 Fig.4 Example of emergency degree of parts for redispatching |

如前所述,预制构件生产中物料重调配路径规划问题的优化变量为各物料调配点的分载具情况Ai及其处理优先级Oi,两者为相互独立的自变量,由它们唯一确定如下因变量:

Hi,j为i号载具所负责处理的第j个物料调配点的编号.通过Ai可确定各载具处理哪些物料调配点,再基于Oi对各载具处理的物料调配点排序,即可得到该因变量.其中,j为该物料调配点相对处理排序,即相对于其他同属于一辆载具负责范围的物料调配点的卸载排序.

Ji表示i号载具所负责的物料调配点总数.通过Ai确定各载具处理哪些物料调配点,即可得到该因变量.

2.3 优化目标 2.3.1 载具总路程最短如第1节所述,各物料调配点的分载具情况及处理优先级唯一确定载具行进路径.因此仅需将各载具路径分段累加,即可求得载具总路程.

i号载具从Li,j-1到Li,j行进距离为Di,j,则i号载具的总行进距离Di的表达式为

| $ {D_i} = \sum\limits_{j = 1}^{{J_i}} {{D_{i, j}}} $ | (1) |

| $ {D_{i, j}} = |{L_{i, j - 1}} - {L_{i, j}}| $ | (2) |

Di,j通常可由式(2) 计算.但如果载具处理Hi,j号物料调配点后将会超载或者装载量出现负数,即违反限制条件3,需要往返仓库处协调,故此时Di,j表达式为

| $ {D_{i, j}} = |{L_{i, j - 1}} - {L_{i, 0}}\left| + \right|{L_{i, 0}} - {L_{i, j}}| $ | (3) |

式中:Li, 0为仓库位置坐标.

全部载具运行的总路程通过累计各载具运行路程计算.故载具总路程最短的优化目标表达为

| $ {\rm{min}}{f_{{\rm{TD}}}} = \sum\limits_{i = 1}^I {{D_i}} $ | (4) |

式中:fTD为该优化目标取值,即总里程;I为载具总数.

2.3.2 急需物料优先调配如1.2.1所述,需尽量保证物料调配顺序与物料调配需求优先顺序相一致,以实现急需物料优先调配.其中,物料调配顺序与物料调配需求优先顺序分别体现于各物料调配点的调配排序与急需等级S(Hi,j).由于调配任务分配到载具上,调配排序相对载具存在,因此各物料调配点的调配排序又等价于其相对处理排序j.

故Hi,j号物料调配点的调配滞后程度为max[j-S(Hi,j), 0].考虑到最为影响生产重新开工的是最紧急的物料调配需求的处理进度,故以加权和的方式累加各物料调配点的滞后程度得到车间总体调配滞后程度,并且其加权值取各物料调配点急需等级的倒数.该优化目标表达式为

| $ {\rm{min}}{f_{{\rm{RE}}}} = \sum\limits_{i = 1}^I {\sum\limits_{j = 1}^{{J_i}} {\frac{{{\rm{max}}[j-S({H_{i, j}}), 0]}}{{S({H_{i, j}})}}} } $ | (5) |

式中:fRE为调配滞后指数,即该优化目标取值.

以图 4所示物料调配需求为例,若负责装卸的载具仅有1辆,且行进路线依次为物料调配点1、2、3、4、5、6、7、8,则该示例中物料调配点的调配顺序与调配需求优先顺序对应关系如图 5所示.故此例中fRE=25/3.

|

图 5 物料调配需求优先顺序与物料调配顺序对应关系示例 Fig.5 Example of relation between emergency degree and sequence of parts for redispatching |

如1.2.2中所述,各载具的工作任务需不重复,每一个物料调配点分别有且必须有一辆载具处理.通过确保各物料调配点不被二次处理,且物料调配点总数等于各载具处理的物料调配点总数即可满足该限制条件.该限制条件表达式为

| $ {H_{i, j}} \ne {H_{m, n}}, m \ne i, n \ne j{\rm{ }} $ | (6) |

| $ \sum\limits_{i = 1}^I {{J_i} = T} $ | (7) |

如1.2.3中所述,载具需按照物料调配点要求装卸物料.Hi,j号物料调配点的装卸需求量为Mi,j,Sk,则处理完该物料调配点后,载具实际装载量为

| $ {V_{i, j, {S_k}}} = {V_{i, j, {S_k}}}{|_0} + {M_{i, j, {S_k}}} $ | (8) |

式中:Vi,j,Sk|0、Vi,j,Sk分别表示编号为i的载具处理物料调配点Hi,j前、后所装Sk型物料套数.

当载具回到仓库时,将尽可能满足后续物料调配点需求地装载物料.由于装载容量有限,一次返回仓库,最大装载量为Ci的i号载具最多能为后续Ci个物料调配点携带所需物料.故该载具由Hi,j号物料调配点返回仓库并在此出发时,其所携带的各型号物料数量变化为

| $ {V_{i, j, {S_k}}} = \sum\limits_{l = j + 1}^{{\rm{min}}({C_i} + j, {J_i})} {{\rm{max}}(0, - {M_{i, l, {S_k}}})} $ | (9) |

综上所述,该限制条件表达式为式(8) 和式(9).

2.4.3 装载量限制如1.2.4所述,装载量限制条件包含两部分内容,即任意时刻各辆载具实际装载量均不超过其最大装载量,并且装载的各型号物料数量不小于0.该限制条件表达式为

| $ {V_{i, j, {S_k}}} \ge 0 $ | (10) |

| $ \sum\limits_{k = 1}^K {{V_{i, j, {S_k}}}} \le {C_i} $ | (11) |

式中:K为预制构件类型总数.

2.4.4 堆场容量限制如1.2.5中所述,载具在各物料调配点装卸完毕时,堆场实时存储的物料量不超过其最大存储量限制.以Pi,t表示第i号堆场t时刻实际存储物料量,以Pi表示第i号堆场最大存储量,则该限制条件表达式为

| $ {P_{i,t}} \le {P_i} $ | (12) |

需要指出的是,由于物料装卸属于离散事件,因此只需在关键时间点判断各堆场存储的物料量是否超过其最大存储量限制即可,而关键时间点即为载具在各物料调配点装卸完毕的时刻.此外,由于物料都经过了打包处理,故不同型号物料装卸时间差异不大,可统一估算为ta(h);车间范围不大,故载具在任意两个堆场间运行时间差异不大,可统一估算为tb(h);且在任意堆场与仓库间运行时间差异不大,可统一估算为tc(h).故式(12) 简化计算如下.

首先,针对一组给定的优化变量,即各物料调配点的分载具情况及处理优先级,依据1.2.4中所述方法推算各载具行进路径.然后,计算各载具在各物料调配点装卸完毕的时间点,依次计算上述时间点各堆场实际存储物料量,并判断其是否超过最大存储量限制.

以图 6为例,图中2辆载具负责2条生产线的堆场间物料调配.载具最大物料装载量均为2套堆场,最大物料存储量Pi为6套.其中1号载具负责的物料调配点依据其处理优先顺序依次为8、5、4、3、2号,2号载具负责的物料调配点依据其处理优先顺序依次为6、1、7、10、9号.各物料调配点物料重调配需求如图 6所示.1号生产线堆场原有物料0套,2号生产线堆场原有S1型物料2套,S2型物料2套.

|

图 6 堆场实际存储物料量计算示例 Fig.6 Calculation example of the inventory of storage piles |

利用1.2.4所述判断载具是否返回仓库的方法不难发现,2号载具在处理9号物料调配点前需先返回仓库.取ta=0.05 h,tb=0.10 h,tc=0.50 h,并设开始装卸的时间为0时刻,可计算处理完各物料调配点的时间点.例如,由于1号载具处理完5号物料调配点花费的时间为0.10 h,而下一物料调配点,即4号物料调配点,位于不同生产线,其处理完毕需花费ta+tb=0.10 h+0.05 h=0.15 h,故在0.25 h时刻处理完毕.之后,即可累计各时间点中各堆场实际存储物料量Pi,t,结果如图 6所示.可知示例中各堆场实时存储的物料量均未超过其最大存储量限制Pi=6.

3 载具路径规划模型(VRM-RPP)求解方法针对任意给定的一组在限制条件1和4的基础上生成的优化变量,即物料调配点的分载具情况和处理优先级,基于限制条件2和3,必定能得到一套具体的行进方案,如图 2所示,进而可通过优化目标对其评估.如此,通过遍历所有可能的物料调配点的分载具情况和处理优先级组合所构成的变量空间,即可求得最优载具行进方案.然而,该求解方法计算量过大.已有研究[7]指出,针对此类在大解空间内优化求解问题,GA是理想的求解方法.此外,孙燕等[8]通过分析对比动态规划、SA和GA对于车辆路径规划问题求解效率及效果后指出,相比于动态规划法,SA与GA的求解效率较高,且所得解优化程度更高.而相比于SA,GA通过多点迭代搜索,求解效率更高.故本研究选用GA求解上述问题.

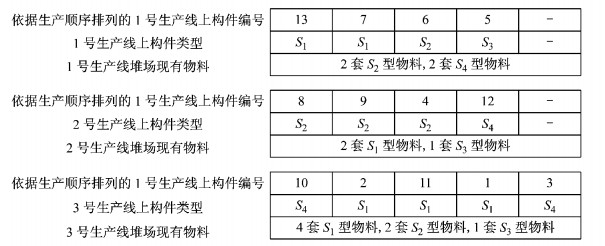

利用GA和VRMRPP进行预制生产中物料重调配路径规划问题与利用GA求解一般车辆路径规划问题较为相似.其求解步骤为:① 随机生成初始计划解集;② 基于限制条件,即式(6)~(12),生成路径规划;③ 基于优化目标,即式(4)、式(5),采用归一化加权多目标优化法评价以上条件最优计划;④ 选取最优解并终止或生成新计划解集并回到②[5].为提高求解效率,本文采用的优化变量与一般车辆路径规划通常采用的优化变量不同,进而导致染色体间交叉和变异方法不同.

3.1 染色体编码方法如前所述,VRMRPP的优化变量包为各物料调配点的分载具情况及处理优先级.染色体应包含这两部分.考虑到这两部分优化变量的长度相等,均为物料调配点总数T,因此染色体设计为2T的矩阵,由上、下两段组成,如图 7所示.其中,各基因所在列号为该基因所描述的物料调配点编号,上层染色体片段中基因值为对应物料调配点处理优先级;下层染色体片段中基因值为负责对应物料调配点装卸的载具编号.

|

图 7 染色体编码示例(两辆载具) Fig.7 Chromosome example (2 vehicle) |

图 7中染色体含义如下:两辆载具负责处理8个物料调配点,其中1号载具依次处理6、8、3、2号物料调配点,2号载具依次处理5、1、4、7号物料调配点.

如前所述,染色体中表示的优化变量组合需满足限制条件1和4.因此在随机生成初始解时,如果依据2.2.1及2.2.4中所述方法判断发现其所表示的优化变量组合不满足上述限制条件,需重新生成一个替代的染色体.

3.2 染色体交叉与突变方法染色体中两部分片段编码方法各不相同,因此分别独立交叉和突变.其中,上层染色体,因按照处理优先级排列的物料调配点编号对应染色体片段中基因不可相同,故采用OX2交叉法[6]交叉,即在母本内随机选取一段连续的染色体片段,将其中基因顺序按照父本中对应基因顺序重新排列,得到子代染色体;采用基本位突变法[9]突变,即随机选取两个基因,再将其互换位置.下层染色体,因负责该物料调配点装卸的载具编号对应染色体片段中基因可以相同,故采用经典双点交叉法[9]交叉,即在父母本中随机各取相同两处断点,将父本断点内染色体片段放于母本断点处的两个染色体片段之间,组合成子代染色体;采用均匀变异法[9]突变,即先随机选取一个基因,再将其值随机变为其值域范围内另一值.

如前所述,染色体中表示的优化变量组合需满足限制条件1和4.因此在通过交叉或突变方法生成新一代解时,如果依据2.2.1及2.2.4中所述方法判断发现其所表示的优化变量组合不满足上述限制条件,需重新通过交叉或突变方法生成一个替代的染色体.

4 预制生产物料重调配路径规划算例本算例对某车间因作业计划调整而产生的3条生产线堆场中物料储备调整需求,进行物料重调配路径规划.其中,基于分析如图 8所示调整后预制生产排程及各生产线堆场现有物料,可得各生产线堆场物料数量调整需求如表 2所示.车间用以物料调配的载具共有2辆,其最大装载量均为3套物料.堆场最大存储量均为7套物料.相邻生产线堆场间距离为8 m,而仓库距各生产线堆场间距离约40 m.

|

图 8 调整后预制生产排程 Fig.8 New sequence of precast production |

| 下载CSV 表 2 各生产线堆场物料数量调整需求 Tab.2 Redispatching demand of each storage pile |

通过采用上述方法进行物料重调配路径规划,生成1、2号载具行进路径.两辆载具总行程144 m,调配滞后指数fRE仅为0.25.其中,1号载具行进路径依次为仓库、9、1、2、5、6、13、15、11、12、19、17、16号物料调配点,2号载具行进路径依次为仓库、18、14、4、3、10、8、7号物料调配点.以2号载具为例,其含义为先从仓库带出S4、S3型物料各1套,运行至3号生产线堆场,卸下1套S4物料,装上S1物料1套,运行至1号生产线堆场,卸下S3物料1套,装上S2物料1套,运至2号生产线堆场,卸下S2物料1套,再装上S1型物料2套,最后返回仓库,如图 9所示.该行进路径规划方案避免了来回长距离往返仓库取放物料,提高了物料重调配效率,缩短了生产开工准备时间.

|

图 9 2号载具行进路径图 Fig.9 Route of second vehicle |

本研究针对预制构件生产中物料重调配,提出载具路径规划模型VRMRPP及其求解方法.相比于当前人工决策方法,利用此方法规划物料重调配过程中载具路径,降低了对调度员经验的依赖,并可求得最优解,实现在满足载具装载量等限制条件下,载具总路程最短和急需物料优先调配的优化目标综合最优.

| [1] |

AL-BAZI A, DAWOOD N. Developing crew allocation system for the precast industry using genetic algorithms[J]. Computer-Aided Civil and Infrastructure Engineering, 2010, 25(8): 581. http://onlinelibrary.wiley.com/resolve/doi?DOI=10.1111/j.1467-8667.2010.00666.x

|

| [2] |

CHENG T, YAN R. Integrating messy genetic algorithms and simulation to optimize resource utilization[J]. Computer-Aided Civil and Infrastructure Engineering, 2009, 24(6): 401 DOI:10.1111/mice.2009.24.issue-6 |

| [3] |

郎茂祥. 装卸混合车辆路径问题的模拟退火算法研究[J]. 系统工程学报, 2005, 20(5): 485 LANG Maoxiang. Study on simulated annealing algorithm for vehicle routing problem with backhauls[J]. Journal of Systems Engineering, 2005, 20(5): 485 |

| [4] |

王晓博, 李一军. 多车场多车型装卸混合车辆路径问题研究[J]. 控制与决策, 2009, 24(12): 1769 WANG Xiaobo, LI Yijun. Study on multi-depot and multi-type vehicles vehicle routing problem with backhauls[J]. Control and Decision, 2009, 24(12): 1769 DOI:10.3321/j.issn:1001-0920.2009.12.002 |

| [5] |

GENDREAU M, GUERTIN F, POTVIN J Y, et al. Neighborhood search heuristics for a dynamic vehicle dispatching problem with pick-ups and deliveries[J]. Transportation Research Part C: Emerging Technologies, 2006, 14(3): 157 DOI:10.1016/j.trc.2006.03.002 |

| [6] |

PARRAGH S N, DOERNER K F, HARTL R F. A survey on pickup and delivery problems[J]. Management Review Quarterly, 2008, 58(1): 81 |

| [7] |

WALL M B. A genetic algorithm for resource-constrained scheduling [D]. Cambridge: Massachusetts Institute of Technology, 1996. https://dspace.mit.edu/handle/1721.1/10259

|

| [8] |

孙燕, 尚军亮. 几种车辆路径算法的研究[J]. 交通信息与安全, 2009, 27(增1): 21 SUN Yan, SHANG Junliang. Several VRP algorithms[J]. Computer and Communications, 2009, 27(S1): 21 |

| [9] |

YANG Z, MA Z, WU S. Optimized flowshop scheduling of multiple production lines for precast production[J]. Automation in Construction, 2016, 72(3): 321 |

2017, Vol. 45

2017, Vol. 45