轮轨关系作为影响轨道车辆动力学的关键因素,历来为铁路领域学者所重视,合理的轮轨匹配关系不仅关系到车辆直线运行的稳定与否,曲线通过的顺畅与否,轮轨磨耗的均匀与否等,更是保证车辆运行安全性的重要前提.在轨道列车的长期运行过程中,轮轨不可避免地会发生磨耗,因此需要定期对轮轨进行镟修和打磨.

踏面镟修廓形的设计方法国内外已有多位学者研究,如Wu[1]提出了一种基于圆弧拟合的踏面外形设计方法,该方法设计的踏面外形能够与钢轨形成共形接触,这样就具有较好的曲线通过能力和较小的磨耗;Shevtsov[2-4]等运用响应表面拟合(Response Surface Fitting, RSF)的方法,将踏面型面的整体优化问题分解为多个次级优化问题,运用MARS数学算法求解,获得的踏面具有较小的接触应力和较低的滚动磨耗;沈钢[5]等考虑到轮轨接触函数对车辆动力学性能提出的车轮型面优化设计方法.钢轨打磨廓形的设计方法虽然和踏面镟修廓形设计有共通点,但由于其固有的特性,给设计工作带来了新的挑战,主要在于:不同线路条件对设计提出的兼容性要求;同一线路上不同行车工况对设计提出的兼容性要求;非对称的廓形设计要求.

由此造成了国内外对该方面的研究相较踏面要少很多,但还是有部分学者就此作出了努力,典型的有:Eric[6]等提出的通过控制轮轨接触点的分布范围来获得期望的轮轨几何接触特性的钢轨型面设计方法,Wang[7]等提出的基于演绎算法和非线性规划理论优化轮轨接触应力的廓形设计方法,崔大宾[8]等提出的以优化轮轨接触应力水平为目标的钢轨打磨廓形设计方法,肖乾[9]等通过分析轮轨滚动机理优选最优钢轨打磨廓形的设计方法.

由于以上这些方法或多或少地使用了复杂的数学优化算法,而对于轮轨接触的诸多因素,算法的设计变量较多,因而效率低,设计周期长,研发成本大,本文在基于沈钢等踏面镟修廓形设计研究的基础上,进一步提出了以优化轮轨动力学性能为核心的非对称钢轨打磨廓形的设计.该方法以轮径差(RRD)函数为主要依据,以轮轨接触时的预期分布为边界条件,实现了通过目标函数反推钢轨廓形的算法设计,既可同时针对两股钢轨,也可只针对单股钢轨进行设计,能够满足不同的打磨需求.

1 算法描述为正确定义打磨廓形设计问题,必须预先引入以下假设:

(1) 轮轨部件均为刚体,其接触时的外形变形量相对外形尺寸可以忽略,同时忽略轮对摇头角对接触特性的影响:为避免轮径差曲线出现重复定义,即同一横移量对应多个轮径差值,导致设计结果出现偏差,必须保证设计廓形在空间的接触点的唯一性,因此这里用刚性接触假设而非弹性接触假设,用平面接触假设而非空间接触假设;

(2) 设计过程中,有效轮轨接触区段应保证相同的凹凸性:对于轮轨接触区段的划分,大致可分为轮踏面—轨顶区、轮缘—轨道内侧区以及踏面外侧—轨道外侧区,其中踏面外侧及轨道外侧区凹凸性通常相反,轮轨间隙较大,发生在该区段的接触点较少且接触应力较大,而廓形设计的核心是以可能产生的接触点反推外形,为保证设计廓形的合理性,需要设计区段轮轨凹凸性保持一致;

(3) 轮轨磨耗与有效接触区段长度成反比,且轮轨动力学特性主要取决于以轮径差曲线为计算基础的轮轨等效斜度:廓形优化问题的求解,无论是通过常规的数学优化算法,还是通过直接反推方法,都必须构成一个闭环—从设计到校验再到修正,为了提高设计效率,突出主要问题,弱化次要问题,校验部分应做出一定的简化,本文为提升算法效率,缩短验算流程,拟采用设计轮径差曲线与目标曲线的平均误差作为设计阶段动力学校验的主要手段;

(4) 设计打磨廓形应尽量保证轨距不变并不应超过原始外形,对于不同区段的廓形设计不必对称:前一条件是为满足打磨和定位需求,后一条件则是优化打磨量的必然前提—不同于踏面设计的对称性,钢轨设计可以按区段定制需求,尤其在曲线上,仅针对磨耗严重的内轨或外轨进行打磨,这样一方面能够提高打磨效率,另一方面也能延长钢轨的使用寿命.

基于以上假设,结合图 1所示, 图中,钢轨局部坐标系固定于轨道中心线,同时也作为轮轨接触的整体坐标系,其原点Or为整体坐标系原点,整体坐标为(0, 0),轮对局部坐标系固定于轮对质心,原点为Ow,其整体坐标为(yw0, zw0),轮轨接触时,轮对有横移量yw和一侧滚角ϕw,两侧接触点在轮轨局部坐标系下的坐标分别为(ywl, zwl)、(yrl, zrl)和(ywr, zwr)、(yrr, zrr),由于在轮对局部坐标系下,接触点的纵坐标为滚动圆半径,即zwl=Rwl,zwr=Rwr,定义轮径差为左右轮径之差,即

|

图 1 轮轨平面接触示意图 Fig.1 Wheel-rail planar contact |

| $ \Delta R = {R_{{\rm{wl}}}} - {R_{{\rm{wr}}}} = {z_{{\rm{wl}}}} - {z_{{\rm{wr}}}} $ | (1) |

易知ΔR是yw的函数,即

| $ \Delta R = \Delta R\left( {{y_{\rm{w}}}} \right) $ | (2) |

定义实际轮径差曲线(Δr)与目标轮径差曲线(ΔR)的平均误差为设计目标函数如下:

| $ {\rm{obj}}:\min \left\{ {\frac{{\int_{ - {y_{{\rm{w}}\;{\rm{max}}}}}^{{y_{{\rm{w}}\;{\rm{max}}}}} {\left( {\left| {\Delta R - \Delta r} \right|} \right){\rm{d}}{y_{\rm{w}}}} }}{{\int_{ - {y_{{\rm{w}}\;{\rm{max}}}}}^{{y_{{\rm{w}}\;{\rm{max}}}}} {\Delta R{\rm{d}}{y_{\rm{w}}}} }} \times 100\% } \right\} $ | (3) |

从图 1不难推知

| $ \begin{array}{l} {\phi _{\rm{w}}}\left( {{y_{\rm{w}}}} \right) = \frac{{{z_{{\rm{wl}}}}\left( {{y_{\rm{w}}}} \right) - {z_{{\rm{wr}}}}\left( {{y_{\rm{w}}}} \right) - \left( {{z_{{\rm{rr}}}}\left( {{y_{\rm{w}}}} \right) - {z_{{\rm{rl}}}}\left( {{y_{\rm{w}}}} \right)} \right)}}{{{y_{{\rm{wr}}}}\left( {{y_{\rm{w}}}} \right) - {y_{{\rm{wl}}}}\left( {{y_{\rm{w}}}} \right)}} = \\ \;\;\;\;\;\;\;\;\;\;\;\;\;\frac{{\Delta R\left( {{y_{\rm{w}}}} \right) - \left( {{z_{{\rm{rr}}}}\left( {{y_{\rm{w}}}} \right) - {z_{{\rm{rl}}}}\left( {{y_{\rm{w}}}} \right)} \right)}}{{{y_{{\rm{wr}}}}\left( {{y_{\rm{w}}}} \right) - {y_{{\rm{wl}}}}\left( {{y_{\rm{w}}}} \right)}} \end{array} $ | (4) |

| $ \begin{array}{l} {y_{{\rm{rl}}}}\left( {{y_{\rm{w}}}} \right) = {y_{{\rm{wl}}}}\left( {{y_{\rm{w}}}} \right)\cos \left( {{\phi _{\rm{w}}}\left( {{y_{\rm{w}}}} \right)} \right) + \\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;{z_{{\rm{wl}}}}\left( {{y_{\rm{w}}}} \right)\sin \left( {{\phi _{\rm{w}}}\left( {{y_{\rm{w}}}} \right)} \right) + {y_{\rm{w}}} \end{array} $ | (5) |

| $ \begin{array}{l} {y_{{\rm{rr}}}}\left( {{y_{\rm{w}}}} \right) = {y_{{\rm{wr}}}}\left( {{y_{\rm{w}}}} \right)\cos \left( {{\phi _{\rm{w}}}\left( {{y_{\rm{w}}}} \right)} \right) + \\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;{z_{{\rm{wr}}}}\left( {{y_{\rm{w}}}} \right)\sin \left( {{\phi _{\rm{w}}}\left( {{y_{\rm{w}}}} \right)} \right) + {y_{\rm{w}}} \end{array} $ | (6) |

由于轮轨接触点在空间上重合,且轮轨接触表面光滑,因此在接触点处必然存在公切面及其公法线,使得满足关系如下:

| $ \frac{{{\rm{d}}{z_{{\rm{rl}}}}\left( {{y_{\rm{w}}}} \right)}}{{{\rm{d}}{y_{{\rm{rl}}}}\left( {{y_{\rm{w}}}} \right)}} = {\rm{tg}}\left( {{\rm{arctg}}\frac{{{\rm{d}}{z_{{\rm{wl}}}}\left( {{y_{\rm{w}}}} \right)}}{{{\rm{d}}{y_{{\rm{wl}}}}\left( {{y_{\rm{w}}}} \right)}} + {\phi _{\rm{w}}}\left( {{y_{\rm{w}}}} \right)} \right) $ | (7) |

| $ \frac{{{\rm{d}}{z_{{\rm{rr}}}}\left( {{y_{\rm{w}}}} \right)}}{{{\rm{d}}{y_{{\rm{rr}}}}\left( {{y_{\rm{w}}}} \right)}} = {\rm{tg}}\left( {{\rm{arctg}}\frac{{{\rm{d}}{z_{{\rm{wr}}}}\left( {{y_{\rm{w}}}} \right)}}{{{\rm{d}}{y_{{\rm{wr}}}}\left( {{y_{\rm{w}}}} \right)}} + {\phi _{\rm{w}}}\left( {{y_{\rm{w}}}} \right)} \right) $ | (8) |

注意式(1)—(6)仅构成轮轨接触的充分条件,若要构成必要条件,还需添加约束以下:

| $ {z_{{\rm{wl}}}}\left( {{y_{\rm{w}}}} \right) - {z_{{\rm{rl}}}}\left( {{y_{\rm{w}}}} \right) = \min \left\{ {{z_{{\rm{wl}}}} - {z_{{\rm{rl}}}}\left| {_{y = {y_{\rm{w}}}}} \right.} \right\} = 0 $ | (9) |

| $ {z_{{\rm{wr}}}}\left( {{y_{\rm{w}}}} \right) - {z_{{\rm{rr}}}}\left( {{y_{\rm{w}}}} \right) = \min \left\{ {{z_{{\rm{wr}}}} - {z_{{\rm{rr}}}}\left| {_{y = {y_{\rm{w}}}}} \right.} \right\} = 0 $ | (10) |

以上约束表明,轮轨在同一侧的接触点数不应大于1,即接触点处的轮轨间隙最小且为0.为提高求解效率,有时也可用一组弱约束代替以上强约束条件如下:

| $ {\rm{sign}}\left( {\frac{{{\rm{d}}{z_{{\rm{wl}}}}}}{{{\rm{d}}{y_{{\rm{wl}}}}}}} \right) = {\rm{sign}}\left( {\frac{{{\rm{d}}{z_{{\rm{rl}}}}}}{{{\rm{d}}{y_{{\rm{rl}}}}}}} \right) \equiv 1 $ | (11) |

| $ {\rm{sign}}\left( {\frac{{{\rm{d}}{z_{{\rm{wr}}}}}}{{{\rm{d}}{y_{{\rm{wr}}}}}}} \right) = {\rm{sign}}\left( {\frac{{{\rm{d}}{z_{{\rm{rr}}}}}}{{{\rm{d}}{y_{{\rm{rr}}}}}}} \right) \equiv 1 $ | (12) |

再结合预设(2)和预设(4)中的假定,为满足凹凸性条件,有

| $ {\rm{sign}}\left( {\frac{{{{\rm{d}}^2}{z_{{\rm{wl}}}}}}{{{\rm{d}}y_{{\rm{wl}}}^2}}} \right) = {\rm{sign}}\left( {\frac{{{{\rm{d}}^2}{z_{{\rm{rl}}}}}}{{{\rm{d}}y_{{\rm{rl}}}^2}}} \right) \equiv 1 $ | (13) |

| $ {\rm{sign}}\left( {\frac{{{{\rm{d}}^2}{z_{{\rm{wr}}}}}}{{{\rm{d}}y_{{\rm{wr}}}^2}}} \right) = {\rm{sign}}\left( {\frac{{{{\rm{d}}^2}{z_{{\rm{rr}}}}}}{{{\rm{d}}y_{{\rm{rr}}}^2}}} \right) \equiv 1 $ | (14) |

为满足打磨廓形条件,有

| $ {z_{{\rm{rl}}}}\left( {{y_{\rm{w}}}} \right) \le {z_{{\rm{rl0}}}}\left( {{y_{{\rm{rl}}}}\left( {{y_{\rm{w}}}} \right)} \right)\;\;\;\min \left\{ {\left| {{z_{{\rm{rl}}}} - {z_{{\rm{rl0}}}}} \right|} \right\} = 0 $ | (15) |

| $ {z_{{\rm{rr}}}}\left( {{y_{\rm{w}}}} \right) \le {z_{{\rm{rr0}}}}\left( {{y_{{\rm{rr}}}}\left( {{y_{\rm{w}}}} \right)} \right)\;\;\;\min \left\{ {\left| {{z_{{\rm{rr}}}} - {z_{{\rm{rr0}}}}} \right|} \right\} = 0 $ | (16) |

式中:zrl0和zrr0为原始廓形垂向坐标.

综合式、式(4)—式(8)和式(11)—式(16)即可得到一般廓形设计问题的约束条件集.

2 设计流程如前所述,廓形的设计流程应构成一个闭环,具体如图 2所示:设计流程以基准廓形的选取为起始,在给定轮轨配合参数后通过几何接触计算得到左右轮径差曲线,并以此为基准设计优化的轮径差曲线,即设计参考曲线,应用前述的数学建模方法将待求解问题转换为逆向问题的形式进行求解,所求得的优化区段(打磨区段)与其余外形(非打磨区段)进行拼接以获得完整廓形.设计得到的廓形需要先通过几何约束检验,避免打磨廓形超出限界,之后再次计算轮径差函数,比较与目标函数的平均误差.在前后任一校验流程中,若出现不满足规定的约束或精度情况,应返回设计阶段修改目标函数和求解参数,直到符合约束和精度,至此流程结束.

|

图 2 钢轨打磨廓形设计流程 Fig.2 Grinding profile design procedure |

以上流程仅为针对目标轮径差曲线进行钢轨廓形设计的主要阶段划分,具体可视需求进行增减,例如:针对轮轨接触分布进行优化时,需要在校验流程加入轮轨接触分布校验;针对轮轨接触应力进行优化时,需要在校验流程加入轮轨静应力校验;针对轮轨磨耗进行优化时,需要在校验流程同时考虑轮轨接触分布和轮轨接触应力的因素等.

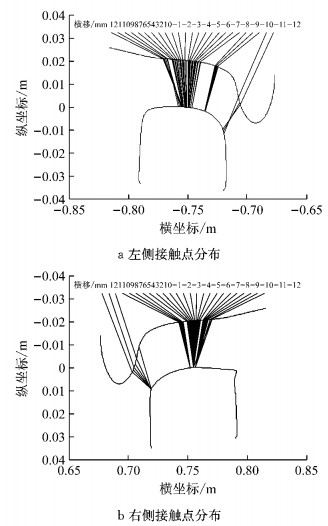

3 设计案例 3.1 双侧廓形设计以实测的京哈线钢轨廓形(钢轨原型:60 kg钢轨)的优化为例,选择匹配踏面外形为磨耗型踏面(踏面原型:LM踏面),轮轨原始接触点分布及配合轮径差曲线如图 3和图 4所示:

|

图 3 待优化钢轨接触分布 Fig.3 Non-optimized wheel-rail contact |

|

图 4 待优化钢轨廓形的轮径差曲 Fig.4 Non-optimized RRD function |

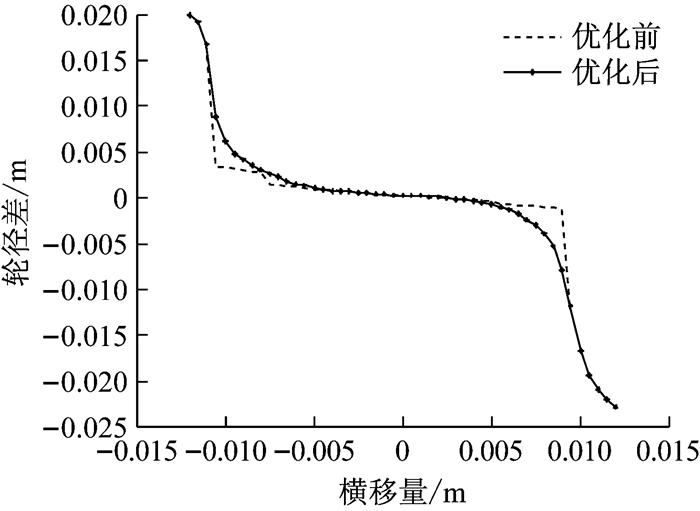

由图 4可见,作为衡量轮轨动力学性能的主要指标,轮径差曲线并不对称:在轮对横移量较小([-3, 3]mm)的区段呈现较为明显的线性,且斜率较大,这不利于轮对在直线上运行时保持稳定性;左侧的轮径差曲线在横移量[-9, -7]mm范围内存在明显阶跃现象,这可能导致轮对在通过缓和曲线时出现冲击,引发安全隐患;此外,两侧轮径差曲线在越过某一临界值(左侧约-10 mm,右侧约9 mm)后斜率急速增大,对照图 3,原因可知为轮轨接触点从轮踏面—轨顶区过渡到轨道内侧—内轨角接触区上的跳跃,其中右侧轮轨甚至出现了明显的接触点集中分布的现象,这会导致轮对在通过较小半径的曲线时发生多点接触,造成不均匀磨耗,从而降低轮轨使用寿命.为此需要在计算得到的轮径差曲线基础上进行改进,根据以上分析,一个合理的轮径差曲线应具备以下特征:

(1) 在较小的轮对横移量区间中保持较低的斜率,以保证轮对的直线运行稳定性;

(2) 在由小横移量到大横移量的过渡区应尽可能光顺,以减小轮轨的动态冲击;

(3) 在大横移量区应保证合理的轮径差,以保证曲线通过性能及减小轮轨磨耗和应力集中.

优化的轮径差曲线如图 5所示.

|

图 5 优化前后轮径差曲线对比 Fig.5 RRD function before and after optimization |

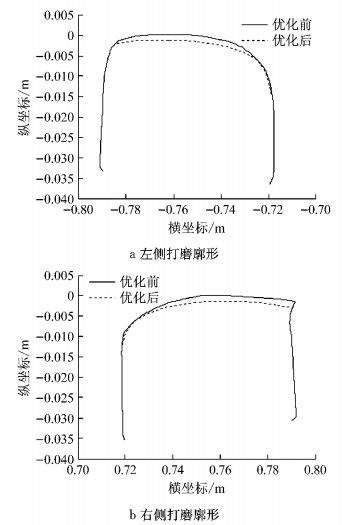

按优化轮径差曲线反推得到的钢轨打磨廓形如图 6所示.

|

图 6 打磨前后廓形对比 Fig.6 Rail profile before and after grinding |

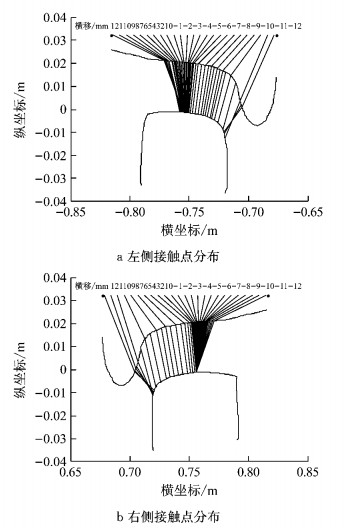

设计廓形的接触点分布和与目标轮径差曲线的误差分别如图 7和图 8所示.

|

图 7 优化后接触点分布 Fig.7 Optimized wheel-rail contact |

|

图 8 计算轮径差曲线与目标曲线的误差 Fig.8 Error between object and calculated RRD |

由图 7可见,新设计的打磨廓形不仅更为光顺,能够减少轮轨冲击,同时提高了有效轮轨接触面积,从而降低了轮轨磨耗,并且由于小横移量范围(|Yw|≤4 mm)内轮径差变化不大,同时大横移量范围(|Yw|>6 mm)轮径差的明显提升,既能够保持直线上的运行稳定性,又能够增进轮对的曲线通过性能.由图 8可见,最终的平均设计误差不超过3%,与目标曲线相当接近,因此设计得到的廓形是可接受的.

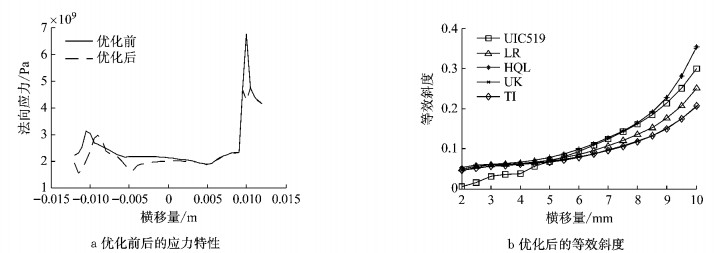

优化后的轮轨应力特性和等效斜度如图 9所示,可见优化后的应力在轨顶接触区部分大大降低,同时用不同方法计算的等效斜度在较大的横移量下都保持了一个较高的值,有利于曲线通过.

|

图 9 优化廓形的力学和动力学特性 Fig.9 Mechanical and dynamic properties of optimized rail profile |

由于钢轨打磨的特殊性,有时仅需要针对单股进行打磨,针对单股打磨的设计要点已在第2部分阐述,具体设计流程与双侧设计类似,以针对上述实测廓形的左侧进行单独设计为例,其优化轮径差曲线和左侧廓形如图 10所示.

|

图 10 优化目标和优化钢轨廓形 Fig.10 Optimized RRD function and rail profile |

优化后的左侧接触点分布和与目标曲线的误差如图 11所示.

|

图 11 优化廓形的接触分布和轮径差曲线 Fig.11 Optimized wheel-rail contact and RRD function |

可见设计平均误差不超过2%,满足设计精度,且设计廓形的接触点分布和轮径差曲线特性均得到了提高,设计廓形可接受.

优化后的轮轨应力特性和等效斜度如图 12所示,可见由于仅针对单股轨道进行优化,其应力略有降低,等效斜度在低横移量范围内较小,但随着横移量增大迅速增加.

|

图 12 优化廓形的力学和动力学特性 Fig.12 Mechanical and dynamic properties of optimized rail profile |

本文介绍了一种基于轮径差函数的曲线钢轨打磨廓形设计方法,该方法以轮径差曲线为主要设计参数,以轮轨接触分布为主要设计边界条件,以直接反推的求解方式将打磨廓形设计问题构成一个动态的闭环,通过计算机软件程序模拟了实测钢轨廓形的优化案例,结果表明:设计打磨廓形能够在保证与目标轮径差曲线良好吻合的前提下优化轮轨的动力学性能,为钢轨打磨工作提供了一种可行而高效的廓形定制方法.这种基于轮径差的钢轨打磨廓形设计方法,既可适用于重载铁路轨道的打磨,也可适用于高速铁路轨道的打磨,其关键在于设计合理的轮径差曲线和预期接触分布范围:对于重载铁路,设计时需要针对减小轮轨间的接触应力,增大接触点处的曲率半径,因此轮径差曲线应过渡平缓,降低曲线导数值;对于高铁线路,应注重提升轮轨接触分布特性和动力学特性,因此需要依据合理的等效斜度来设计轮径差曲线并尽可能地增加接接触分布的范围和均匀性.此外,该方法不仅适用于两股轨道打磨廓形设计,也适用于仅针对单股轨道的打磨廓形设计,使得打磨廓形的设计更为多样化,打磨方案的选择更为灵活.可以预见的是,该方法在成功应用于当前小半径曲线的打磨工作之后能够进一步推广到道岔的打磨工作上,为道岔打磨设计廓形,这也是下一步将要尝试的工作.

| [1] |

WU H M. Investigations of wheel/rail interaction on wheel flange climb derailment and wheel/rail profile compatibility [D]. Chicago: The Graduate College of the Illinois Institute of Technology, 2000.

|

| [2] |

SHEVTSOV I Y, MARKINE V L, ESVELD C. Design of railway wheel profile taking into account rolling contact fatigue and wear[J]. Wear, 2008, 265(9-10): 1273 DOI:10.1016/j.wear.2008.03.018 |

| [3] |

SHEVTSOV I Y, MARKINE V L, ESVELD C. An inverse shape design method for railway wheel profiles[J]. Structural and Multidisciplinary Optimization, 2007, 33(3): 243 DOI:10.1007/s00158-006-0049-3 |

| [4] |

SHEVTSOV I Y, MARKINE V L, ESVELD C. Optimal design of wheel profile for railway vehicles[J]. Wear, 2005, 258(7-8): 1022 DOI:10.1016/j.wear.2004.03.051 |

| [5] |

钟晓波, 沈钢. 高速列车车轮踏面外形优化设计[J]. 同济大学学报(自然科学版), 2011, 39(5): 710 ZHONG Xiaobo, SHEN Gang. Optimization for high-speed wheel profiles[J]. Journal of Tongji University: (Natural Science), 2011, 39(5): 710 |

| [6] |

ERIC E M, JOSEPH K. The application of contact mechanics to profile design and rail grinding[J]. Wear, 2002, 253(1-2): 308 DOI:10.1016/S0043-1648(02)00123-0 |

| [7] |

WANG Jianxi, CHEN Siyi, LI Xiangguo, et al. Optimal rail profile design for a curved segment of a heavy haul railway using a response surface approach[J]. Journal of Rail and Rapid Transit, 2016, 230(6): 1496 DOI:10.1177/0954409715602513 |

| [8] |

崔大宾, 李立, 金学松, 等. 铁路钢轨打磨目标型面研究[J]. 工程力学, 2011(4): 178 CUI Dabin, LI Li, JIN Xuesong, et al. Study on rail goal profile by grinding[J]. Engineering Mechanics, 2011(4): 178 |

| [9] |

肖乾, 杨逸航, 黄碧坤. 基于轮轨滚动接触稳态特性优选客货列车共线铁路钢轨打磨廓形[J]. 中国铁道科学, 2016, 37(1): 17 XIAO Qian, YANG Yihang, HUANG Bikun. Optimal selection of rail grinding profile for passenger-freight line based on steady state characteristics of wheel-rail rolling contact[J]. China Railway Science, 2016, 37(1): 17 |

| [10] |

POLACH O. Wheel profile design for target conicity and wide tread wear spreading[J]. Wear, 2011, 271(1-2): 195 DOI:10.1016/j.wear.2010.10.055 |

| [11] |

WANG Wenjun. Design of the wheel profile of an independently rotating wheel with inverse tread conicity by considering the trajectory of the center of gravity[J]. Journal of Rail and Rapid Transit, 2016, 230(3): 672 DOI:10.1177/0954409714555380 |

| [12] |

GERLICI J. Railway wheel and rail head profiles development based on the geometric characteristics shapes[J]. Wear, 2011, 271(1-2): 246 DOI:10.1016/j.wear.2010.10.052 |

2018, Vol. 46

2018, Vol. 46