燃煤电厂省煤器作为回收锅炉烟气余热的装置,能有效降低排烟温度,提高锅炉热效率,在电厂中应用广泛.由于烟气中裹挟的灰粒等对省煤器造成冲蚀磨损[1]、含硫化合物等造成低温腐蚀[2],使省煤器使用寿命大大降低.为解决省煤器腐蚀及磨损问题,延长省煤器的使用寿命,当前常用措施包括翻排检修、加装防磨盖板和涂覆陶瓷涂层等[3-4].定期对省煤器进行翻排检修,虽然可以延长省煤器的使用周期,但是翻排检修工作量非常大,而且翻排检修的同时省煤器无法使用,会严重影响生产.加装防磨盖板时,需要固定一端焊接牢固,另一端焊接抱卡也要牢固,使得盖板能自由膨胀,对安装工艺要求较高,操作困难; 防磨盖板的安装还会使烟气流动阻力增大.陶瓷涂层虽然具有较好的耐磨耐腐性能,但陶瓷涂层的线膨胀系数较小,容易发生崩瓷现象而失去对省煤器的保护作用; 此外,陶瓷涂层的导热系数比较低,仅0.1~1.2 W·(m·K)-1 [5].涂覆后会严重制约省煤器的换热,使得省煤器的烟气余热回收效率大大降低,不能很好地降低锅炉热损.

石墨烯是一种由碳原子以sp2杂化方式形成的蜂窝状平面薄膜,厚度只有0.335 nm、杨氏模量约为42 N·m-2,同时具有优异的导电、导热性能[6-7].作为目前已知的最薄、最坚硬的纳米材料[8],石墨烯在物理学、材料学、电子信息、计算机、航空航天等领域都得到了长足的发展.本文研究在燃煤电厂省煤器表面涂层材料中添加石墨烯提高材料的性能.

1 试样制备及试验 1.1 涂层原料在石墨烯复合涂层的制备过程中,所需要的原料包括石墨烯、高岭土、硅灰石、钛白粉、氟碳树脂、纯丙乳液等; 制备时还需添加适量润湿剂、消泡剂及pH值稳定剂等辅助材料.表 1为制备石墨烯复合涂层的主要原料.

| 下载CSV 表 1 涂层原料 Tab.1 Raw materials for the coating |

基体材料选用304不锈钢.对304不锈钢进行清洗,去除附着在其表面的污垢和氧化物等.己二酸二酰肼与去离子水按比例混合,低速搅拌使己二酸二酰肼完全溶解后,依次加入丙二醇、防腐剂和PH值稳定剂AMP-95,继续搅拌使这些物质混合均匀.再依次添加钛白粉、硅灰石粉、高岭土,使用分散机高速分散至浆料细度小于45 μm.改用低速搅拌,向浆料中加入水性氟碳树脂、成膜助剂等,最后搅拌20 min.清洁后的304不锈钢固定在喷砂机内,以压缩空气为动力,将制备的石墨烯复合材料喷涂在基体材料表面.喷涂后还需置于恒温鼓风干燥箱内烘干.

1.3 试验方法 1.3.1 扫描电子显微镜测试利用扫描电子显微镜(SEM)对石墨烯复合涂层进行显微形貌观察,研究涂层的孔隙、裂缝等微观缺陷.不同于传统光学显微镜,SEM通过改变扫描区域的大小来控制放大率.由于石墨烯复合涂层的导电性不强,为避免发生荷电现象而影响对微观结构的观察效果,SEM的加速电压选取为2.00 kV.对SEM的图片进行二值处理后,使用Image J图像处理软件计算出试样的孔隙率.

1.3.2 硬度测试石墨烯复合涂层洛氏硬度测试选用HR-150DT型电动洛氏硬度计.按照洛氏硬度的测试标准,在初始试验力(F0)和总试验力(F0+F1)先后作用下,将锥角120°的金刚石圆锥压入试样表面, 其中初始试验力F0为98.07 N,主试验力F1为1 373 N.加载试验力保持一定时间后,卸除主试验力F1,测量在初始试验力F0下的压痕残余深度h,以压痕残余深度h反映硬度的大小.

1.3.3 静态硫酸腐蚀试验依据《金属材料实验室均匀腐蚀全浸试验方法:JBT 7901—1999》,静态硫酸腐蚀试验条件为,温度70 ℃、质量浓度50%的硫酸溶液,腐蚀时间24 h.利用E-44环氧树脂和固化剂聚酰胺的混合物保护试样的未喷涂表面.通过试验测试前后试样的外观形貌和质量变化反映石墨烯复合涂层的耐腐蚀性能.同时选取以304不锈钢为基体材料、表面镀铬的材料和BNS440耐酸钢进行对比试验.

1.3.4 导热性能测试基于TPS(hot-disk)法即瞬态平面热源法对石墨烯复合涂层的导热系数进行测试.所用仪器为北京同德科技有限公司生产的DZDR-S型瞬态平面热源法导热仪,仪器精度为±3%.利用瞬态平面热源法测试石墨烯复合涂层的导热系数时,探头既起到热源加热作用,也是传感器.对夹在2片待测试样间的探头通以恒定的功率,探头温度随之升高,从而引起探头的电阻发生变化.待测试样导热系数的不同会影响探头表面的温度,探头的电阻变化反映出其温度变化,通过观察探头的电阻变化就能够得到试样的导热性能[9].测试石墨烯复合涂层的导热系数时,试样尺寸为Φ30 mm×16 mm,其中涂层厚度为15 mm.图 1为TPS法测试材料导热性能的原理示意简图.

|

图 1 TPS法测试原理示意 Fig.1 Schematic diagram of TPS test principle |

依据GB/T 8642—2002标准,对石墨烯复合涂层进行拉伸试验,研究其与基体材料的结合强度.试样选用Φ25 mm的试样,试验设备为WDE-E2000型电子万能试验机,胶黏剂为CX-212环氧树脂胶.将喷涂有石墨烯复合涂层的试样和对偶件粘合在一起,待胶黏剂固化后,在试验机上进行拉伸试验.试验时,持续增加载荷,直至2个试件发生断裂.石墨烯复合涂层和基体材料的结合强度RH的计算公式如下:

| $ {R_{\rm{H}}} = {F_{\rm{m}}}/S $ |

式中:RH为抗拉结合强度,MPa; Fm为试样断裂时的载荷,N; S为断裂面的横截面积,mm2[10].

2 结果与讨论 2.1 微观形貌分析图 2为石墨烯复合涂层的表面显微形貌.由图 2可知:石墨烯复合涂层的表面形貌较好,材料分子间排列紧密,涂层没有出现裂纹和较大的孔隙等.这是由于石墨烯纳米级的分子粒径使其能够在复合涂层的制备过程中弥散得更为均匀,与其他原料较好地结合,填补分子间较大的孔隙,从而避免涂层出现裂纹和较大的孔隙等.

|

图 2 石墨烯复合涂层SEM图 Fig.2 SEM of graphene composite coating |

材料的孔隙特征对其耐腐蚀性能及力学性能会产生影响,当材料孔隙率越小时,其耐腐蚀能力和力学性能越强; 反之,当孔隙率越大时,材料的耐腐蚀能力和力学性能也就越差.对试样的SEM图片进行二值化处理后,利用Image J图像处理软件计算得出石墨烯复合涂层的空隙率较小,约为2.26%,保证了石墨烯复合涂层拥有较好的耐腐蚀能力及力学性能.石墨烯复合涂层的孔隙率如表 2所示.

| 下载CSV 表 2 石墨烯复合涂层孔隙率 Tab.2 Porosity of graphene composite coating |

洛氏硬度测试结果发现,石墨烯复合涂层具有很大的硬度,以HRC标尺的洛氏硬度约为62,转换为维氏硬度约为735HV,远大于普碳钢和304不锈钢的硬度.相比传统陶瓷耐磨涂层,石墨烯复合涂层硬度也有所提高.图 3为材料的维氏硬度图.

|

图 3 材料的维氏硬度 Fig.3 Brinell hardness of materials |

材料硬度越大,能够抵御的冲击力和剪切应力越大,粒子高速流经材料表面时冲击和切削引起的冲蚀磨损越小,材料的耐磨损性能也就越强.通过维氏硬度可以反映出,石墨烯复合涂层具有较好的耐磨损性能.在省煤器壁面上涂覆石墨烯复合涂层,可以提高壁面材料硬度,增强省煤器的耐磨性.

物体与物体之间的接触面随着表面上双方原子的灵活移动、对齐,会产生很强的吸附力,从而在物体相对移动时形成摩擦力.然而构成石墨烯的碳原子之间的C—C键的结合力非常强,使得石墨烯中碳原子几乎是不动的[11].在石墨烯复合涂层材料中,石墨烯与其他材料紧密结合,并发生其他化合作用,石墨烯中C—C键的作用使得涂层中原子的移动减弱.当烟气中的灰粒及未完全燃烧的燃料颗粒流经省煤器表面时,由于石墨烯复合涂层中原子移动减弱,高速粒子表面的原子与涂层表面原子的对齐也就减少,表面间的吸附力降低,同时使得摩擦也减弱.烟气中携带的颗粒物流经省煤器壁面时摩擦减弱,颗粒物对壁面冲击和切削过程中带走的物质也就减少,省煤器壁面自然能够更耐磨损.

2.3 静态硫酸腐蚀分析由于电厂锅炉的燃料中存在含硫化合物,燃烧后将会生成SO2等氧化物[12].在省煤器管壁表面的铁类氧化物及烟气中钒化物等催化条件下,SO2被烟气中尚未反应的O2继续氧化从而生成SO3.在省煤器管路温度较低的位置,当温度低于露点温度时,烟气中的水蒸气会在管路表面凝结.此时,烟气中的SO3气体将溶于液态水而生成稀硫酸,反应方程式如下:

| $ {\rm{S}}{{\rm{O}}_{\rm{3}}} + {{\rm{H}}_{\rm{2}}}{\rm{O}} = {{\rm{H}}_{\rm{2}}}{\rm{S}}{{\rm{O}}_{\rm{4}}} $ |

附着在省煤器管道壁面上的稀硫酸对管壁形成酸腐蚀,反应方程式如下:

| $ {{\rm{H}}_{\rm{2}}}{\rm{S}}{{\rm{O}}_{\rm{4}}} + {\rm{Fe}} = {\rm{FeS}}{{\rm{O}}_{\rm{4}}} + {{\rm{H}}_{\rm{2}}} $ |

因腐蚀发生在低温区域,故又称低温腐蚀.

图 4为石墨烯复合涂层、对比试验材料未经硫酸腐蚀和经硫酸腐蚀后的图片,表 3为石墨烯复合涂层及对比试验材料经静态硫酸腐蚀的结果.

|

图 4 硫酸腐蚀前后材料的图片 Fig.4 Pictures of materials before sulfuric acid corrosion and after sulfuric acid corrosion |

| 下载CSV 表 3 硫酸腐蚀试验记录 Tab.3 Records for sulfuric acid corrosion |

通过硫酸腐蚀试验结果可以看出,相比常用的耐酸腐蚀材料,石墨烯复合涂层的腐蚀量较少,具有更好的耐酸腐蚀性能.在相同的静态硫酸腐蚀试验条件下,石墨烯复合涂层的腐蚀速率最小,约为镀铬材料腐蚀速率的1/3,不足BNS440耐酸钢腐蚀速率的1/7.由于实验室条件比省煤器实际工作时的硫酸露点腐蚀苛刻,所以实际工程中的腐蚀速率远低于此试验值.通过管道腐蚀寿命预测方法和静态硫酸腐蚀试验时的腐蚀速率可以推测出,石墨烯复合涂层的使用寿命是镀铬材料的2.55倍、BNS440耐酸钢的7.64倍, 具有良好的开发应用前景.

石墨烯具有高的热稳定性和化学稳定性[13]、优异的物理及化学性能,使得石墨烯复合涂层即使在剧烈的酸性条件下,仍然能够为金属基体材料提供良好的保护效果.石墨烯复合涂层致密的分子结构和较小孔隙率使其具有良好的耐腐蚀性能; 同时,石墨烯复合涂层在基体金属表面形成的钝化涂层,还能阻碍酸离子向基体金属扩散,极大程度上减少了基体金属表面的酸腐蚀.因此,添加石墨烯制成的石墨烯复合涂层可以对基底材料起到良好的防护作用,提高基体材料的耐腐蚀性能.

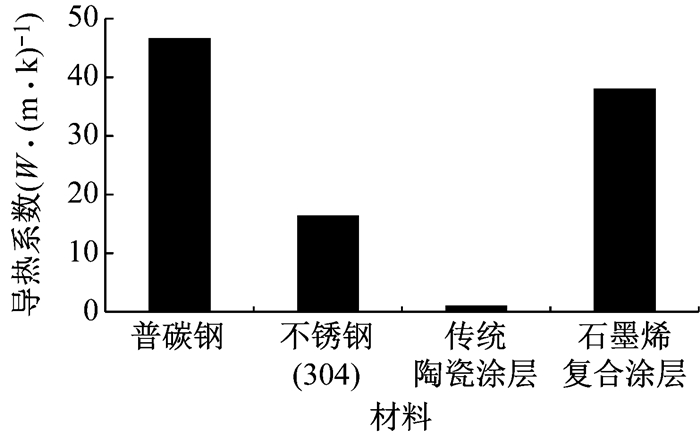

2.4 涂层导热分析为提高省煤器壁面的耐磨耐腐能力,在省煤器壁面上涂覆传统的陶瓷涂层后,由于传统陶瓷涂层导热系数较低,使烟气与省煤器间的换热大大减少.石墨烯复合涂层的出现,有效地解决了传统陶瓷涂层导热系数较小而制约省煤器回收烟气余热的问题.测试结果显示:石墨烯复合涂层的导热系数约为38 W·(m·K)-1,高达传统的陶瓷涂层的100倍,接近304不锈钢的导热系数的2倍.图 5为材料的常温导热系数.

|

图 5 材料常温导热系数 Fig.5 Thermal conductivity of materials at room temperature |

研究表明,石墨烯的导热系数明显优于碳材料中导热系数较高的碳纳米管,单层石墨烯的导热系数可以达到5 300 W·(m·K)-1 [14].单层石墨烯的导热主要通过声子实现,石墨烯良好的晶格结构使得声子散射和传播时阻力较小,面内导热系数随之也就比较高.对于单层石墨烯片,在缺陷处及边缘处声子传热受阻,导热系数会受到影响而发生变化.不同于单层石墨烯具有较高的导热系数,石墨烯层数较多时,由于范德华力的作用,石墨烯片层容易凝聚结块[15],堆叠在一起的石墨烯会随着层数的增加,优异的导热性能逐渐消失.在石墨烯复合涂层的制备过程中,石墨烯的含量很少.只添加较少量的石墨烯可以避免因石墨烯浓度过高引起的石墨烯团聚现象,从而降低由于石墨烯团聚现象引起的涂层材料导热性能变差的可能性.

传统陶瓷涂层是由大分子组成的聚合物,分子链无序[16-17],无法组成完整晶体,使得分子通过在平衡位置附近振动以进行传递热量时所受阻力较大,故其导热系数比较低.石墨烯具有很大的比表面积,可达2 360 m2·g-1[18],巨大的比表面积使得在石墨烯复合涂层中,较少量的石墨烯也足以形成很好的导热网络.在石墨烯陶瓷涂层中,热量通过石墨烯组成的导热网络进行传递,良好的导热网络使声子在传递热量时阻力较小,因此石墨烯陶瓷涂层比传统的陶瓷涂层拥有更大的导热系数.

2.5 拉伸试验结果与讨论通过拉伸试验测定石墨烯复合涂层的结合强度时,试样的断裂可能会出现3种形式,即断裂分别发生在胶黏剂内部、涂层内部、涂层与基体的界面上.断裂发生在胶黏剂内部时,表示胶粘合能力小于涂层的结合强度,试验结果无效.断裂发生在涂层内部时,表示涂层与基体间的结合强度大于涂层内部粒子间的结合强度,测得结果是涂层内部粒子间的结合强度,即涂层自身的抗拉强度.仅当断裂发生在涂层与基体的结合面上时,测得的结果是涂层与基体材料间的结合强度.

在试验过程中,载荷加载到33.38 kN时,试样在石墨烯复合涂层和基体的结合面上发生断裂.通过试验结果计算得出石墨烯复合涂层和基体材料间的结合强度为68 MPa,结合强度较高.采用喷涂技术制备石墨烯复合涂层时,涂层微粒高速撞击到基体表面上与基体表面的凹凸粗糙面咬合在一起,形成“抛锚效果”,使得石墨烯复合涂层和基体材料结合强度较高.

3 结论对石墨烯复合涂层进行扫描电子显微镜试验、硬度测试、静态硫酸腐蚀试验及导热性能测试,并对试验结果进行处理分析,可以得出以下结论:

(1) 石墨烯复合涂层微观结构良好,孔隙率约为2.26 %,不存在裂纹、较大的气孔等影响材料力学性能和耐腐蚀性能的微观缺陷.

(2) 即使相比硬度很大的陶瓷涂层材料,石墨烯复合涂层也具有更大的硬度,其洛氏硬度以HRC为标尺达到62.

(3) 在同样的硫酸腐蚀条件下,相比目前常用的防腐蚀镀铬材料和BNS440耐酸钢,石墨烯复合涂层的耐腐蚀能力更强,其腐蚀速率仅为镀铬材料腐蚀速率的1/3,不到BNS440耐酸钢腐蚀速率的1/7.

(4) 陶瓷等高分子材料中添加石墨烯后能够形成导热网络,改变高分子材料的导热方式,从而大大提高其导热系数.石墨烯复合涂层克服了传统陶瓷涂层导热系数小的缺点,导热系数达到38 W·(m·K)-1,不会影响省煤器回收烟气余热.

| [1] |

海霞, 刘明辉, 高培文. 电站锅炉省煤器管磨损的机理与防治[J]. 内蒙古石油化工, 2013, 3(3): 93 HAI Xia, LIU Minghui, GAO Peiwen. Mechanism and prevention of economizer tube wear in utility boiler[J]. Inner Mongolia Petrochemical Industry, 2013, 3(3): 93 |

| [2] |

沙永斌. 燃油锅炉省煤器低温腐蚀的原因及对策[J]. 工业锅炉, 2003, 16(5): 54 SHA Yongbin. Analysis and countermeasure on low-temperature corrosion of economizer of oil-fried boiler[J]. Boiler Industry, 2003, 16(5): 54 |

| [3] |

关鹏, 李忠辉. 锅炉省煤器磨损及其防治措施[J]. 吉林电力, 2011, 39(1): 29 GUAN Peng, LI Zhonghui. Wearing and prevention counter-measurements of economizer tubes in boilers[J]. Jilin Electric Power, 2011, 39(1): 29 |

| [4] |

崔俊奎, 赵军, 郭仁宁. 循环流化床锅炉省煤器磨损机理分析及防护改造[J]. 节能技术, 2007, 25(5): 475 CUI Junkui, ZHAO Jun, GUO Renning. Abrosion mechanism analysis and protection research on economizer of circulating fluidized bed boilers[J]. Energy Conservation Technology, 2007, 25(5): 475 |

| [5] |

徐保堂. 超音速火焰喷涂陶瓷涂层在省煤器防护中应用[J]. 全面腐蚀控制, 2009, 23(2): 27 XU Baotang. Application of HVOF ceramics-anticorrosive-layer in the protection to the economizer in electric power plant[J]. Total Corrosion Control, 2009, 23(2): 27 |

| [6] |

高海丽, 何里烈, 王昊, 等. 石墨烯在低温燃料电池阳极中的应用进展[J]. 电源技术, 2016, 40(7): 1519 GAO Haili, HE Lilie, WANG Hao, et al. Application progress of graphene in anode of low-temperature fuel cell[J]. Power Technology, 2016, 40(7): 1519 |

| [7] |

LOTFI Erfan, NEEK-AMAL M. Temperature distribution in graphene doped with nitrogen and graphene with grain boundary[J]. Journal of Molecular Graphics and Modelling, 2017, 74(2): 100 |

| [8] |

TAN Yongqiang, ZHANG Haibin, PENG Shuming. Electrically conductive graphene nanoplatelet/boron carbide composites with high hardness and toughness[J]. Scrita Materislia, 2016, 114(3): 98 |

| [9] |

王强, 戴景民, 何小瓦. 时间延迟对瞬态平面热源法测量热导率的影响[J]. 吉林大学学报(工学版), 2011, 41(3): 711 WANG Qiang, DAI Jingmin, HE Xiaowa. Effect of time delay on the thermal conductivity measurement with transient planar heat source technique[J]. Journal of Jilin University(Engineering and Technology Edition), 2011, 41(3): 711 |

| [10] |

李建华, 陈丽. 浅析影响热喷涂涂层抗拉结合强度测定结果的主要因素[J]. 热喷涂技术, 2010, 2(2): 42 LI Jianhua, CHEN Li. Analysis of the main influence factors on results of tensile adhesive strength of thermal spraying coating[J]. Thermal Spray Technology, 2010, 2(2): 42 |

| [11] |

李多生, 吴文政, 秦清华, 等. 石墨烯/Al复合材料的微观结构及力学性能[J]. 中国有色金属学报, 2015, 25(6): 1498 LI Duosheng, WU Wenzheng, QIN Qinghua, et al. Microstructure and mechanical properties of graphene/Al composites[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(6): 1498 |

| [12] |

袁鉴. 煤炭脱硫技术研究进展[J]. 洁净煤技术, 2015, 21(4): 99 YUAN Jian. Research progress of coal desulfurization[J]. Clean Coal Technology, 2015, 21(4): 99 |

| [13] |

PORWAL H, GRASSO S, REECE M J. Review of graphene-ceramic matrix composites[J]. Advances in Applied Ceramics, 2013, 112(8): 443 DOI:10.1179/174367613X13764308970581 |

| [14] |

BALADIN A A, GHOSH S, TEWELDEBRHAN D, et al. Extremely high thermal conductivity of graphene:Prospects for thermal management applications in nanoelectronic circuits[J]. Applied Physics Letters, 2008, 92(15): 3 |

| [15] |

郅小利, 颜红侠, 顾斌, 等. 石墨烯纳米复合多层薄膜的制备及应用[J]. 材料导报, 2015, 29(21): 145 ZHI Xiaoli, YAN Hongxia, GU Bin, et al. Preparation and application of graphene nanocomposite multilayer films[J]. Materials Review, 2015, 29(21): 145 |

| [16] |

赵雪莲, 刘洪丽, 扈世友, 等. 活性填料对聚硼硅碳烷制备不锈钢涂层性能的影响[J]. 人工晶体学报, 2013, 42(3): 548 ZHAO Xuelian, LIU Hongli, HU Shiyou, et al. Influence of active filler on the performance of stainless steel ceramic coating prepared using PBSZ[J]. Journal of Synthetic Crystals, 2013, 42(3): 548 |

| [17] |

朱子新, 徐滨士, 徐向阳, 等. 电站锅炉管道高温冲蚀磨损和涂层防护技术[J]. 中国电力, 2001, 34(12): 15 ZHU Zixin, XU Binshi, XU Xiangyang, et al. High temperature erosion wear behavior and thermal spyraing protection of utility boiler tubes[J]. Electric Power, 2001, 34(12): 15 |

| [18] |

NOVOSELOV K S, JIANG D, BOOTH T, et al. Two dimensional atomic crystal[J]. PANS, 2005, 102(30): 10451 DOI:10.1073/pnas.0502848102 |

2018, Vol. 46

2018, Vol. 46