正交异性钢桥面板是由桥面板和纵横向加劲肋组成,因其自重轻、强度大的特点成为大跨度桥梁中的主要桥面形式[1].在桥梁长期运营中,钢桥面板的病害主要表现为疲劳开裂和桥面板铺装的破坏.疲劳开裂主要是由于桥面板结构中的面板刚度小、焊接应力影响、重复交变的车轮荷载局部产生高应力、结构局部缺陷等原因所致[2],开裂一般发生在:顶板与加劲肋焊接处、加劲肋腹板与横隔板焊接处、横隔板过焊孔和加劲肋对接焊缝等部位[3].钢桥面板的铺装破坏,在结构上表现有疲劳开裂、低温开裂、粘结层失效或脱层,使用功能性上则表现为车辙、推移、隆胀和光滑等[4],在诸多影响因素中,主要是钢桥面板的刚度小,局部变形大使得钢面板与铺装易分离[2].

针对疲劳问题,国内外学者开展了相关研究,提出了不同的改进措施,有针对钢桥面板结构进行改造的,如提高面板厚度、改善U肋与桥面板的焊接工艺、改变过焊孔形状等[1];也有提出一些加强措施进行改造的,如在U肋内设置小横隔板、桥面板上设置超高性能混凝土(UHPC)等[5-6];针对铺装问题,国内外学者开展了研究,提出了一系列的铺装方法,如沥青玛蹄脂碎石混合料(SMA)、浇筑式沥青、环氧沥青及树脂沥青组合体系(ERS)铺装等[7].

近年来国内外学者提出了将带有纵向加劲肋的钢板与混凝土通过开孔板或焊钉等剪力连接件连接起来正交异性组合桥面板结构形式[8],通过钢和混凝土共同参与受力,提高了桥面板刚度,减小其局部变形,并且可以使用价格低廉的混凝土桥面板铺装方法,避免采用价格昂贵的钢桥面铺装体系,可有效改善疲劳开裂和铺装损坏问题.与正交异性钢桥面板相似,该种组合桥面板一般也通长布置纵向开口型或闭口型加劲肋.

在正交异性钢桥面系中,闭口肋与顶板连接采用单面焊缝,未融透及焊接的不均匀使得该部位在反复车轮荷载作用下容易发生疲劳裂纹,为最常见的裂缝之一.开口肋抗扭刚度小,传递横向荷载的能力不如闭口肋,用钢量相对较大,应用不如闭口肋广泛,但其与顶板连接采用双面角焊缝,易加工和维护,能较大提高该部位的抗疲劳性能[9].当采用组合桥面板后,混凝土贡献的刚度提高了桥面板横向传递荷载的能力,开口肋的缺点大大削弱,应用优势更加突出.故本文提出一种带开口肋的组合桥面板,以球扁钢作为加劲肋.球扁钢是一种船舶专用型钢,也应用于桥梁工程,作为加劲肋使用时,安装连接方便,且扩大的球头能高效地增大母板惯性矩和稳定性,提高材料使用效率.

由于目前还未有关于球扁钢组合桥面板的相关报道,本文设计制作了2个球扁钢肋组合桥面板,通过静力试验测试并研究该种组合桥面板的基本力学性能.针对局部荷载作用的情况,增设了1个常规正交异性钢桥面板试件进行测试对比.

1 试验概况 1.1 试件设计本文提出的带球扁钢的组合桥面板,构造上包括了球扁钢加劲肋、钢顶板、剪力连接件(焊钉)、混凝土顶板(内置纵筋和分布筋),构造形式见图 1.

|

图 1 带球扁钢肋的组合桥面板构造 Fig.1 Structure of composite deck with bulb flat ribs |

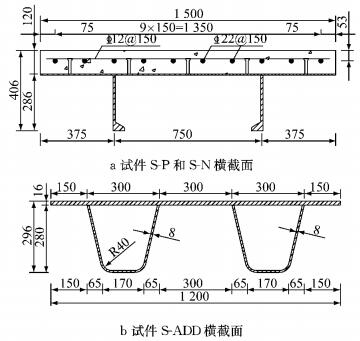

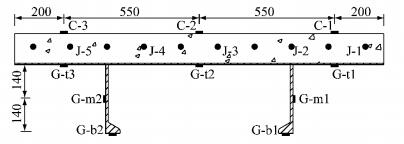

桥面板是否参与第一结构体系的受力与桥梁结构有关,但是不论何种桥梁结构桥面板均会受到第二结构体系和第三结构体系的受力.因此本次试验设计了2个球扁钢组合桥面板试件,编号为S-P和S-N,分别考察桥面板在第二结构体系中正弯矩和负弯矩作用下的受力.试件长4 000 mm,宽1 500 mm,高406 mm,带2条型号280×11的球扁钢肋,采用Φ13×80焊钉(纵向间距200 mm,横向间距300 mm),混凝土标号C60,布置直径22 mm的纵筋(间距150 mm)及直径12 mm的横向分布筋(间距150 mm),截面具体尺寸见图 2a;正交异性钢桥面板试件,编号为S-ADD,长4 000 mm,宽1 200 mm,高296 mm,带2条型号300 mm×280 mm×8 mm的U肋,钢顶板厚16 mm,截面具体尺寸见图 2b.

|

图 2 试件的横截面尺寸(单位:mm) Fig.2 Dimension of the section of specimens(unit: mm) |

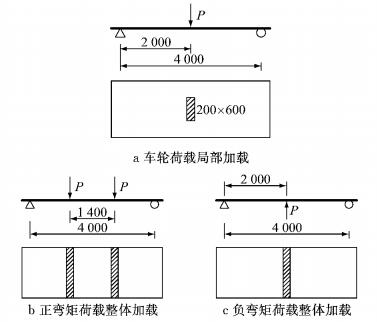

试件S-P首先进行模拟车轮荷载作用的加载,测试桥面板局部受力,并与进行同样方式加载的试件S-ADD对比.加载点按《公路桥涵通用设计规范》[10]中车辆一个后轮着地面尺寸取600 mm×200 mm,布置在跨中.规范中车后轮荷载70 kN,为减小测量误差,结合现有统计得到的车辆超载情况,车辆超载4倍以上的比例不到2%,因此在试件弹性受力范围内将标准轮载值放大4倍,确定试验荷载为280 kN.加载方式如图 3a所示(P为荷载).

|

图 3 加载方案示意(单位:mm) Fig.3 Schematic diagram of the loading system(unit: mm) |

此后,试件S-P按照如图 3b所示方式,进行竖向荷载(正弯矩)极限加载,采用跨中2点对称方式施荷,加载点间距取规范中车辆后轮间距1.4 m.按照100 kN的荷载级施荷,钢材进入屈服后荷载变为50 kN一级,持续加载直到试件破坏.

试件S-N按照如图 3c所示的方式竖向荷载(负弯矩)极限加载,跨中单点施荷,按照10 kN的荷载级施荷,混凝土开裂后,荷载级变为20 kN,持续加载直到试件破坏.试验加载装置见图 4.

|

图 4 加载测试装置 Fig.4 Setup of the loading system |

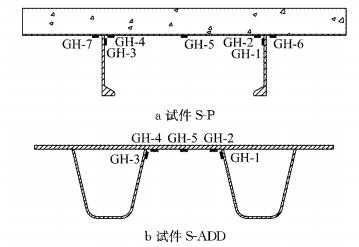

模拟车轮荷载作用的局部加载,主要在加劲肋与顶板焊缝交界附近布置测点,应变片贴近焊缝;肋间钢顶板中部也布置一测点.如图 5所示.

|

图 5 跨中截面横向应变测点布置(单位:mm) Fig.5 Layout of transverse strain measuring points in mid-span section(unit: mm) |

竖向荷载(正弯矩)极限加载,在试件S-P的跨中、加载点(只取一侧)和该加载点与该侧支座的中间的三个截面上布置纵向应变测点;竖向荷载(负弯矩)极限加载,在试件S-N的跨中和1/4跨长处(只取一侧)的两个截面上布置纵向应变测点.

测点分布于钢肋底、钢肋腹板中部、钢顶板、混凝土顶(组合板试件)以及钢筋表面(仅试件S-N)等处,具体布置见图 6.试件跨中和两端各布置2个(合计6个)位移计以观测整体变形;两端设置千分表测试钢板与混凝土间相对滑移.对于竖向荷载(负弯矩)极限加载试件S-N,观测加载过程中混凝土开裂情况及裂缝宽度.

|

图 6 试件S-P和S-N截面纵向应变测点布置(单位:mm) Fig.6 Layout of longitudinal strain measuring points in cross sections of specimens S-P and S-N(unit: mm) |

本次试验对试件的主要受力板件的材性进行了测试,其中钢材的主要力学性能指标如表 1所示.测试混凝土的抗压强度,为79.6 MPa.

| 下载CSV 表 1 钢材力学性能指标 Tab.1 Material properties of steel |

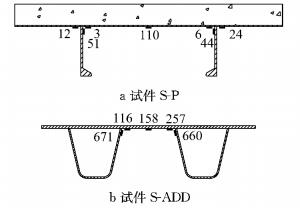

采用图 3a所示加载方式,模拟车轮荷载局部作用.试验荷载达到280 kN时,所测跨中截面钢板横向应变结果如图 7所示.焊接疲劳主要受应力幅影响,此处以静载施荷后的应变水平来近似评估.

|

图 7 车轮荷载作用下试件横向应变值(单位:10-6) Fig.7 Transverse strain of deck under wheel load(unit: 10-6) |

理论上,混凝土板提高了局部刚度,开口肋的双面焊也比闭口肋的单面焊更耐疲劳[9],所以可看到图 7中,试件S-P相应位置应变小于试件S-ADD.其中,肋间钢顶板中部的测点应变,试件S-P为110×10-6,略小于试件S-ADD的测值158×10-6.而在易发生疲劳开裂的加劲肋与顶板的连接焊缝附近,试件S-P钢顶板上贴近焊缝处测点应变最大为24×10-6,远远小于试件S-ADD对应的测点最大测值257×10-6;试件S-P球扁钢肋上贴近焊缝处测点应变最大为51×10-6,也远远小于试件S-ADD对应的测点最大测值671×10-6.由以上结果知,带球扁钢肋的组合板试件S-P,其肋与顶板连接焊缝附近的应力水平,只相当于同样荷载作用下的正交异性钢桥面板试件S-ADD的1/10甚至更小.可见采用这种新形式的组合板,能大大改善正交异性钢桥面板在加劲肋与钢顶板的连接焊缝的疲劳问题.

3 竖向荷载作用下桥面板整体受力 3.1 试验过程及破坏特征采用图 3b和图 3c所示方式进行单调竖向静力加载,测试桥面板在第二结构体系下的受力.每次试验之前先预加载50 kN,检查设备和仪器是否正常工作,试件两侧受力是否对称等,符合试验要求后进行正式加载.

3.1.1 试件S-P加载初期,试件S-P处于弹性工作状态,变形缓慢,荷载加至约1 000 kN后,观察到试件变形逐渐加快.最终极限荷载为1 170 kN,此作用力持荷过程中试件出现破坏,表现为加载点附近的混凝土斜向开裂.由于带肋钢板的较强加劲作用,开裂并不严重,较为明显的一条裂缝如图 8a所示.试件S-P最终挠曲变形如图 8b所示.整个过程中,钢顶板与混凝土之间未见明显的脱离现象.

|

图 8 试件S-P破坏形态 Fig.8 Failure mode of specimen S-P |

荷载加至约100 kN,试件S-N在跨中混凝土板表面出现第1条裂缝;荷载加至约260 kN,距第1条30 cm附近出现第2条裂缝;荷载加至约300 kN,裂缝宽度最大达到0.2 mm.随后加载过程中裂缝逐渐开展增多,裂缝平均间距大约在15 cm左右.

荷载至400 kN左右,从实时应变数据可看出钢梁下缘进入屈服,施荷速度不变情况下,可观察到试件变形加快.荷载增至500 kN后,可看到跨中球扁钢肋出现了侧弯的趋势.荷载至590 kN,跨中球扁钢肋发生屈曲变形,无法继续承载.最大裂缝宽度1.05 mm.从出现侧弯到破坏,荷载提高了0.15倍Pu(Pu为极限荷载值),表明球扁钢肋侧弯屈曲破坏有一个相对缓慢的过程.

试件破坏形态如图 9所示.试件两端千分表测值几乎为0,没有滑移发生.

|

图 9 试件S-N破坏形态 Fig.9 Failure mode of specimen S-N |

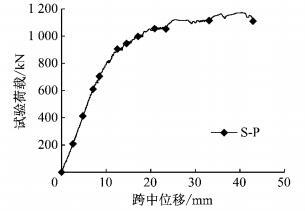

试件S-P的跨中挠度与荷载关系如图 10所示.

|

图 10 试件S-P跨中挠曲变形 Fig.10 Deflection in mid-span of specimen S-P |

从图 10可看出,试件S-P经历了近似线弹性和明显弹塑性的两个阶段.试件弹性范围内的最大变形约10mm(≈l/400),其中l=4 m,此时荷载约800 kN;荷载继续增加了370 kN过程中,弹塑性变形约32 mm,极限破坏后,最大变形约42 mm.弹塑性变形量为线弹性变形量的3倍多,试件表现出了较好的延性.

3.2.2 滑移分析试件两端所置千分表,测得滑移量非常小,分别为0.348 mm和0.458 mm.根据国内外试验数据拟合得到的焊钉连接件峰值滑移sp计算式如下[11]:

| $ {s_{\rm{p}}} = 0.0036{d_{\rm{s}}}h_{\rm{s}}^{1/2}{({f_{{\rm{su}}}}/{f_{{\rm{ck}}}})^{2/3}} $ | (1) |

式中:ds和hs为焊钉直径和高度; fsu和fck分别为焊钉极限抗拉强度和混凝土立方体抗压强度,fck采用文献[12]所测同型号焊钉的结果452 MPa.所有参数值代入公式(1)计算得到滑移峰值为1.33 mm,试验测值远小于该计算值.

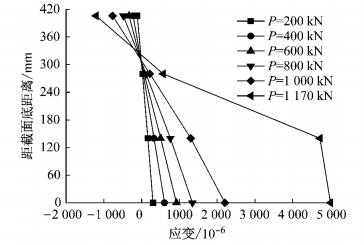

3.2.3 试件应力-应变分析试件S-P在各加载阶段,跨中截面上应变沿截面高度分布的情况,如图 11所示.从图中结果可看到,试件跨中截面应变沿高度分布符合平截面假定.其中,试件S-P在荷载达到0.85Pu(Pu为极限荷载)时,应变沿截面高度仍然大体呈线性变化,表现出了钢与混凝土两种材料良好的组合作用.

|

图 11 试件S-P跨中截面应变沿高度分布 Fig.11 Distribution of strains at mid-span section along section heights of specimen S-P |

分析对比试件S-P在跨中与加载点两个截面的应变,结果如图 12所示.跨中截面处在试件受荷纯弯段,而加载点截面处于受荷纯弯段与弯剪段过渡处,后者的混凝土板受力更复杂.从图 12可以看到,在加载初期线弹性阶段,两截面内钢与混凝土的应变响应基本一致;在钢底缘进入屈服后,试件也逐步进入弹塑性变形阶段,加载点截面上的钢板底应变与混凝土板顶应变都增加更快,最终该截面处的混凝土出现斜向开裂,导致试件破坏.但从该荷载-应变曲线,结合试验破坏现象,可看出这种带球扁钢肋的组合桥面板有很好的延性,混凝土开裂后的裂缝也少而细(图 8).

|

图 12 试件S-P跨中截面与加载点截面应变 Fig.12 Strains at mid-span section and section beneath loading point of specimen S-P |

试件S-N的跨中挠度与荷载关系如图 13所示.

|

图 13 试件S-N跨中挠曲变形 Fig.13 Deflection in mid-span of specimen S-N |

分析图示结果,试件S-N在负弯矩荷载作用下,初期近似线弹性变化.荷载达到100 kN(混凝土开裂荷载)时,试件S-N挠度为2.56 mm.混凝土开裂导致整体刚度减弱,挠曲变形逐渐进入非线性变化.极限荷载达到590 kN,此时挠度最大为40 mm,随后钢肋屈曲,荷载下降,变形迅速增加.

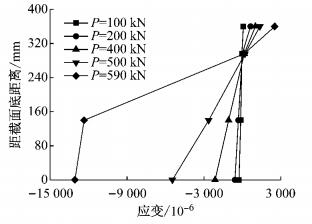

3.3.2 试件应力-应变分析对于试件S-N,各加载阶段跨中截面上应变沿截面高度分布的情况如图 14所示.从图 14结果可知,组合板试件S-N,在混凝土开裂后,跨中截面钢筋与钢梁应变沿高度分布仍符合平截面假定.

|

图 14 试件S-N跨中截面应变沿高度分布 Fig.14 Distribution of strains at mid-span section along section heights of specimen S-N |

试件S-N两条球扁钢肋的跨中截面处钢肋下缘和钢肋腹板中部的应变分别如所图 15a和图 15b所示.可以看到,两条肋在球扁钢球头部分的应变曲线较一致,且走势较稳;两条肋的腹板在试验荷载超过500 kN后走势不一致.结合试验观察的现象,此时腹板开始出现局部失稳.

|

图 15 试件S-N跨中截面应变 Fig.15 Strains at mid-span section of specimen S-N |

考虑本文提出的球扁钢肋组合桥面板,纵桥向在横隔板上连续支承,分别计算横隔板间距为3 m、4 m和5 m时,按照弯矩影响线进行车辆最不利布载,计算在第二体系中,车辆荷载作用下桥面板的最大正、负弯矩.根据规范[10]中规定,车辆后两排轮轴重140 kN,轴距1.4 m,车辆轮距1.8 m,横向车辆间距1.3 m,取5跨连续的计算模型,采用此荷载值布载,计算得到桥面板在车辆荷载作用下的最不利正、负弯矩,并换算到单位宽度,得到每米宽的桥面板所分担的最大正、负弯矩值,并根据试验结果可换算出单位宽度组合板截面实际能承担的最大正、负弯矩,与理论值对比结果见表 2.

| 下载CSV 表 2 车辆荷载下单位宽度桥面板理论与试验最大弯矩 Tab.2 Safety factor of unit width deck under vehicle load |

从数据结果看到,本文提出的球扁钢肋组合桥面板实际所能承受的最大正负弯矩,均远大于规范规定的车辆荷载作用下,计算得到的第二受力体系的最大弯矩值,其比值(试验值与理论值之比)均在9以上,说明该桥面板具有充足的安全冗余度系数,可以承担日常交通中的车辆荷载,能够有效抵抗实际桥梁中超载车辆的作用.

5 结语本文对2个球扁钢组合桥面板和1个正交异性钢桥面板进行了静力试验研究,得到以下主要结论:

(1) 本文提出的球扁钢肋组合桥面板具有良好的受力性能,在车轮荷载的局部作用下,其加劲肋与顶板的连接焊缝处,横向应力幅值低于正交异性钢桥面板相应位置的1/10,大大降低了发生疲劳开裂的可能性.

(2) 该种组合桥面板在正弯矩荷载作用下出现极限破坏时,表现为加载点下方混凝土开裂,但裂缝较少且细,梁端钢混相对滑移小于0.5 mm,仍保持较好的结合作用.

(3) 该种组合桥面板在负弯矩荷载作用下出现极限破坏时,表现为球扁钢加劲肋侧弯屈曲,屈曲的发展过程中,荷载仍增加了0.15倍的极限荷载Pu.

(4) 该组合板钢顶板与混凝土的连接很好,组合作用明显,有足够强的承载力,并且具有较好的延性.

| [1] |

王春生, 冯亚成. 正交异性钢桥面板的疲劳研究综述[J]. 钢结构, 2009(9): 10 WANG Chunsheng, FENG Yacheng. Review of fatigue research for orthotropic steel bridge decks[J]. Steel Construction, 2009(9): 10 |

| [2] |

LI Z X, CHAN T H T, KO J M. Fatigue damage model for bridge under traffic loading: application made to Tsing Ma Bridge[J]. Theoretical and Applied Fracture Mechanics, 2001, 35(1): 81 DOI:10.1016/S0167-8442(00)00051-3 |

| [3] |

DE JONG F B P. Overview fatigue phenomenon in orthotropic bridge decks in the Netherlands[C]//Orthotropic bridge conference. Sacramento: [s. n. ], 2004: 31-79. https://www.researchgate.net/publication/228920267_Overview_fatigue_phenomenon_in_orthotropic_bridge_decks_in_the_Netherlands

|

| [4] |

李智, 钱振东. 典型钢桥面铺装结构的病害分类分析[J]. 交通运输工程与信息学报, 2006, 4(2): 110 LI Zhi, QIAN Zhendong. Disease analysis and classification of the representative pavements on steel deck[J]. Journal of Transportation Engineering and Information, 2006, 4(2): 110 |

| [5] |

顾萍, 裴辉腾, 盛博, 等. U肋带内隔板钢桥面疲劳性能研究[J]. 同济大学学报(自然科学版), 2014, 42(10): 1499 GU Ping, PEI Huiteng, SHENG Bo, et al. Fatigue performance of orthotropic steel bridge deck with inner diaphragm in U-rib[J]. Journal of Tongji University (Natural Science), 2014, 42(10): 1499 DOI:10.11908/j.issn.0253-374x.2014.10.006 |

| [6] |

荣学亮, 黄侨. 碳纤维加固钢-混凝土组合梁承载力极限状态计算[J]. 科学技术与工程, 2011, 11(27): 6756 RONG Xueliang, HUANG Qiao. Analysis of ultimate load-carrying Capacity of strengthening steel-concrete beam using carbon fiber[J]. Science Technology and Engineering, 2011, 11(27): 6756 DOI:10.3969/j.issn.1671-1815.2011.27.056 |

| [7] |

SALEEM M A, MIRMIRAN A, XIA J, et al. Ultra high performance concrete bridge decks reinforced with high-strength steel or fiber reinforced polymers[C]//Structures Congress 2012. Chicago: ASCE, 2012: 718-734. http://dialnet.unirioja.es/servlet/articulo?codigo=3732177

|

| [8] |

邵旭东, 曹君辉, 易笃韬, 等. 正交异性钢板-薄层RPC组合桥面基本性能研究[J]. 中国公路学报, 2012, 25(2): 40 SHAO Xudong, CAO Junhui, YI Dutao, et al. Research on basic performance of composite bridge deck system with orthotropic steel deck and thin RPC Layer[J]. China Journal of Highway and Transport, 2012, 25(2): 40 |

| [9] |

Administration F H. Manual for design, construction, and maitenance of orthotropic steel deck bridges(Publication No. Fhwa-If-12-027)[M]. Washington D C: Books Express Publishing, 2012

|

| [10] |

中华人民共和国交通运输部. 公路桥涵设计通用规范: JTG D60-2015 [S]. 北京: 人民交通出版社有限公司, 2015. Ministry of Transport of the People's Republic of China. General specifications for design of highway bridges and culverts: JTG D60-2015[S]. Beijing: China Communications Press Co. Ltd., 2015. |

| [11] |

蔺钊飞, 刘玉擎. 焊钉连接件峰值滑移及剪力-滑移本构关系[J]. 同济大学学报(自然科学版), 2014, 42(7): 1006 LIN Zhaofei, LIU Yuqin. Peak slip and load-slip relationship of headed stud connectors[J]. Journal of Tongji University (Natural Science), 2014, 42(7): 1006 |

| [12] |

曾耀, 吴冲, 秦飞. 双层钢箱截面组合索塔力学性能试验[J]. 同济大学学报(自然科学版), 2012, 40(10): 1439 ZENG Yao, WU Chong, QIN Fei. Experimental investigation on double-skin steel-concrete composite pylon[J]. Journal of Tongji University (Natural Science), 2012, 40(10): 1439 DOI:10.3969/j.issn.0253-374x.2012.10.001 |

2018, Vol. 46

2018, Vol. 46