2. 上海飞机设计研究院,上海 201206;

3. 民用飞机模拟飞行国家重点实验室,上海 201206

2. Shanghai Aircraft Design and Research Institute, Shanghai 201206, China;

3. State Key Laboratory of Civil Aircraft Simulation Flight, Shanghai 201206, China

EHA(electro hydrostatic actuator,电动静液作动器)将电机、泵和执行器集成于一体,结构紧凑,功率密度大.采用EHA结构实现飞控操纵,有利于实现机载机电系统的综合;同时,可避免应用集中液压能源系统时的节流方式功率分配,以及动力源与执行器间的长液压管路.随着功率电传的发展,EHA必然会在未来多电飞机中得到更广泛的应用[1-3].

目前,国内对于EHA的研究多专注于作动器的原理以及建模仿真分析、可靠性与故障诊断方面[4-7].EHA传统设计方法主要是根据原始条件和数据初步设计出产品后检验是否符合设计要求;当不符合要求时,重新修改设计参数,直至获得最终方案[8-9].所遵行的过程一般可分为假设、分析、校核、校核后根据情况重新设计.此种设计方法不仅周期长,而且最终选定的方案通常仅是一种可行的而不是最优的设计.

本文引入优化思想支持EHA设计过程.将实际问题转化为数学问题,将具体工程问题的各种条件、约束、目标等转化为数学模型,釆用优化算法找到最优设计方案.

机载EHA作动系统复杂,涵盖了诸如机械、液压、流体力学、控制等多门学科的知识,需要运用多学科设计优化方法对其进行优化.目前国内外在多学科优化方法的设计应用方面已开展了研究.Royset等[10]研究了基于可靠性的解耦优化结构设计.Li等[11]运用蚁群算法对星轮结构进行了优化.Sun等[12]利用粒子群算法对桥式起重机进行了结构优化.董锋岩[13]利用遗传算法对悬挂式基于软件ISIGHT的电静液作动器结构分析与优化设计复合材料烟筒进行了优化设计.Hasancebi等[14]利用模拟退火算法对空间钢框架进行了优化设计.Andersson等[15]研究了多目标优化以及优化对于飞机作动架构选择的意义.

本文提出机载EHA作动系统的QFD(quality function deployment,质量功能展开)方法,定义EHA系统的参数关系矩阵(parameters relation matrix,PRM).根据矩阵中的权重系数建立EHA的理论优化模型,并以某型EHA参数为算例,应用遗传算法得出其优化结果.

1 EHA工作原理及QFD方法介绍 1.1 EHA工作原理本文研究定排量-变转速EHA.图 1为某型EHA外形图,图 2为其典型结构工作原理.

|

图 1 某型EHA外形图 Fig.1 Outline of EHA |

|

图 2 EHA工作原理 Fig.2 Working principle of EHA |

由图 2可知,EHA工作原理为:数字控制器和功率控制器组成的控制电路,控制永磁无刷直流电机的转速,通过电机带动高速双向定排量柱塞泵旋转运动,继而控制泵输出到作动筒的高压油的流量,以容积调速方式完成对作动筒的控制.电机的正反转控制作动筒的伸出和收缩运动,电机的转速控制作动筒的运动速度.

1.2 设计结构矩阵和QFD方法设计结构矩阵(design structure matrix,DSM)是由排列顺序相同的行列元素组成的方阵,用于显示矩阵中元素间的交互关系.根据EHA作动系统的实际构成和性能特征,分析各部件之间的相互关联关系,可以建立该系统的设计结构矩阵,如图 3所示.由图可知,飞机机体(A)将直接影响液压缸活塞面积(D)、泵尺寸(G)、电机尺寸(H)及飞控计算机(M);液压缸活塞行程(E)与控制剖面(B)、铰链杆(C)及泵尺寸(G)、电机尺寸(H)等信息有关.

|

图 3 机载EHA作动系统设计结构矩阵(DSM) Fig.3 Design structure matrix of airborne EHA actuating system |

为进行EHA作动系统的优化设计,必须综合图 3中的各种因素,选取合理的评价指标,进行综合比较、决策.

DSM反映了系统各部件之间的结构关联关系,但要进行综合评价,必然涉及系统的特征参数评价指标,为此引入QFD方法.

QFD方法立足于实际需要,开展质量策划,确定设计指标体系.根据QFD方法,可以定义系统的参数关系矩阵(parameters relation matrix,PRM),以表达系统各部件与系统特征参数之间的关联程度.不同系统特性对系统总的评价指标可以采用不同的权重系数予以表示.对于机载EHA,其主要的特征参数包括:质量、能耗、成本、外形尺寸、可控制性、可维修性、可靠性以及温度等.经过分析,并结合相关的专家知识,可以总结出EHA的系统参数关系矩阵如表 1所示.

| 下载CSV 表 1 某机载EHA作动系统的参数关系矩阵 Tab.1 Parameter relation matrix of airborne EHA actuation system |

此关系矩阵中,系统特性在纵轴上列出,系统参数在横轴上列出.系统参数与系统特性间的相关性通过矩阵中的数字进行表达.数字越高,关系越强.系统特性的权重,表明它们的相对重要性.

1.3 EHA作动系统的多目标函数最优化设计对于EHA作动系统,可以采用多目标函数的评价方法.若考虑EHA作动质量函数fw、成本函数fc、能耗函数fen和误差函数fer,则最小化fw、fc、fen、fer的设计问题,可以用一个统一的最小化极值函数来表示,即EHA作动系统总目标函数F(X1, X2, …, Xn),其中Xi必须满足以下条件:

| $ {G_i} \le {X_i} \le {H_i},\;\;\;i = 1,2, \cdots ,M $ |

式中:Gi、Hi代表Xi的约束条件,其可能是常数,也可能是X1, X2, …, Xn的函数.对于元件尺寸参数而言,约束量Gi、Hi则均为常数.

对于求函数f1, f2, …, fn最小值的目标函数F可表示为

| $ F = {\left( {\frac{{{f_1}}}{{{f_{{\rm{1o}}}}}}} \right)^{{r_1}}} + {\left( {\frac{{{f_2}}}{{{f_{{\rm{2o}}}}}}} \right)^{{r_2}}} + \cdots + {\left( {\frac{{{f_i}}}{{{f_{i{\rm{o}}}}}}} \right)^{{r_i}}} $ | (1) |

式中:f1o、f2o、…、fio为一个初始可接受系统的函数值;r1、r2、…、ri则描述了不同目标函数的相对重要性,它们是PRM矩阵中权重系数wi的函数

| $ {r_i} = 1 + \frac{{{w_i} + 1}}{2} $ | (2) |

这样,将EHA作动系统的最优化设计问题转化为带约束的求目标函数F最小值的数学问题.该方法不仅为EHA作动系统的最优化设计提供了理论支持,而且也可以推广到大多数机电一体化系统的优化设计过程中.

2 基于QFD方法的EHA优化模型由EHA工作原理可知,作动系统功耗的直接来源是电动机.电动机将电能转化为液压能,推动作动筒,使舵面产生动作.从电动机输出扭矩到柱塞泵输出功率之间有一定的功率损失,流体在液压管路中有一定的能量损失,最终作用于作动筒.

机载部件在满足性能要求的情况下,质量和能耗越小越好.所以对于飞机EHA作动系统来说,尽量追求质量减少,能耗降低是本文的目标.

针对典型定排量-变转速EHA,应用上述多目标函数最优化设计方法建立EHA的理论优化模型.

2.1 能耗函数活塞无杆腔面积A1和排量V为设计变量,以活塞位移S时的电机能耗为目标函数.

作动筒克服负载输出力F为

| $ F = {p_1}{A_1} - {p_2}{A_2} $ | (3) |

式中:p1为供油压力;p2为回油压力;A2为有杆腔面积.

由于作动筒内部有泄漏,输出速度为

| $ v = \frac{{{Q_{\rm{t}}} - {C_{{\rm{st}}}}\left( {{p_1} - {p_2}} \right)}}{{{A_1}}} $ | (4) |

式中:Qt为进入作动筒的液体流量;Cst为作动筒泄漏系数.

作动时间为

| $ t = \frac{{S{A_1}}}{{{Q_{\rm{t}}} - {C_{{\rm{st}}}}\left( {{p_1} - {p_2}} \right)}} $ | (5) |

管道中压力损失为

| $ \Delta p = \Delta {p_1} + \Delta {p_2} = \lambda \frac{l}{d}\frac{{\rho {v^2}}}{2} + \xi \frac{{\rho {v^2}}}{2} $ | (6) |

式中:Δp1为沿程压力损失;Δp2为局部压力损失;λ为局部阻力系数;ξ为沿程阻力系数.

流量损失为

| $ {Q_1} = 2{\xi _1}\Delta p $ | (7) |

式中:ξ1为泵的泄漏系数.

则柱塞泵输出的流量为

| $ Q = {Q_{\rm{t}}} + {Q_{\rm{l}}} = {A_1}v + {C_{{\rm{st}}}}\left( {{p_1} - {p_2}} \right) + 2{\xi _1}\Delta p $ | (8) |

又有

| $ Q = Vn = V\frac{\omega }{{2{\rm{ \mathsf{ π} }}}} $ |

式中:n为电机转速;ω为角速度;V为泵的排量.

可得

| $ \omega = 2{\rm{ \mathsf{ π} }}\frac{{{A_1}v + {C_{{\rm{st}}}}\left( {{p_1} - {p_2}} \right) + 2{\xi _1}\Delta p}}{V} $ | (9) |

EHA中,电机与泵直接相连,则作用在泵上的转矩为

| $ T = J\frac{{{\rm{d}}\omega }}{{{\rm{d}}t}} + {K_{{\rm{fric}}}}\omega \left( {{p_{\rm{a}}} - {p_{\rm{b}}}} \right)\frac{V}{{2{\rm{ \mathsf{ π} }}}} $ | (10) |

式中:J为电机和泵的转动惯量;Kfric为黏度系数; 匀速转动则

则目标函数电机在作动时间内的功耗为

| $ \begin{array}{l} {f_{{\rm{en}}}} = T\omega t = \left[ {{K_{{\rm{fric}}}}{\omega ^2}\left( {{p_1} - {p_2} + 2\Delta p} \right) \cdot } \right.\\ \;\;\;\;\;\;\;\;\left. {\frac{V}{{2{\rm{ \mathsf{ π} }}}}\frac{{S{A_1}}}{{{Q_t} - {C_{{\rm{st}}}}\left( {{p_1} - {p_2}} \right)}}} \right] \end{array} $ | (11) |

图 4为作动筒结构示意图.

|

图 4 作动筒结构示意图 Fig.4 Schematic diagram of actuating cylinder |

选取以下9个设计变量:缸筒长度L1,活塞杆长度L2,缸体内径D1,活塞杆直径D2,法兰直径D3,缸筒厚度T1,活塞厚度T2,法兰厚度T3,缸底厚度T4.

不考虑圆角影响,则作动筒质量函数可表达为

| $ \begin{array}{l} {f_{\rm{w}}} = \frac{{\rm{ \mathsf{ π} }}}{4}\rho \left\{ {{D_1}{T_2} + {D_2}^2{L_2} + \left[ {{{\left( {{D_1} + 2{T_1}} \right)}^2} - } \right.} \right.\\ \;\;\;\;\;\;\;\;\left. {{D_1}^2} \right]\left( {{L_1} - {T_4} - {T_3}} \right) + \left( {{D_3}^2 - {D_1}^2} \right){T_3} + \\ \;\;\;\;\;\;\;\;\left. {\left[ {{{\left( {{D_1} + 2{T_1}} \right)}^2} - {D_2}^2} \right]{T_4}} \right\} \end{array} $ | (12) |

约束条件如下:

(1) 缸体壁厚约束,

(2) 活塞杆直径约束,

(3) 应变约束, εmax≤0.01;εmax为活塞杆最大应变.

(4) 其他设计变量采用尺寸约束条件.

2.3 优化模型应用1.3中的最优化设计方法,代入表 1权重系数,可建立如下优化模型:

| $ F = {\left( {\frac{{{f_{\rm{w}}}}}{{{f_{{\rm{wo}}}}}}} \right)^4} + {\left( {\frac{{{f_{{\rm{en}}}}}}{{{f_{{\rm{eno}}}}}}} \right)^3} $ | (13) |

式中:fwo、feno为优化前的质量和能耗.

以上述优化模型为目标函数,应用优化算法进行最优求解.将EHA作动系统设计参数优化问题转化为了带约束的求目标函数F最小值的数学问题.

3 算例验证以某型EHA具体参数代入理论优化模型,其初始参数及约束条件如表 2所示.

| 下载CSV 表 2 EHA初始参数及约束条件 Tab.2 Initial parameters and constraints of EHA |

假设此EHA在0.5 s内作动0.1 m,由能耗函数fen和质量函数fw可得

| $ {f_{{\rm{eno}}}} = 50\;746\;{\rm{J}},{f_{{\rm{wo}}}} = 19.06\;{\rm{kg}} $ |

则有

| $ F = {\left( {\frac{{{f_{\rm{w}}}}}{{{f_{{\rm{wo}}}}}}} \right)^4} + {\left( {\frac{{{f_{{\rm{en}}}}}}{{{f_{{\rm{eno}}}}}}} \right)^3} = {\left( {\frac{{{f_{\rm{w}}}}}{{19.06}}} \right)^4} + {\left( {\frac{{{f_{{\rm{en}}}}}}{{50\;746}}} \right)^3} $ |

运用遗传算法对此算例进行参数优化,遗传算法在此优化问题中的应用可理解为:给定EHA作动系统中一组初始解,在各种约束条件下,通过目标函数来评价其优劣,相对较劣评价值的解被抛弃,评价值较优的解将其特征遗传至下一轮解,直至趋向最优.

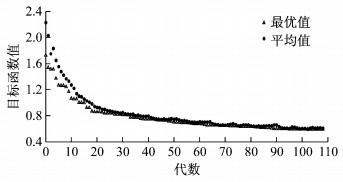

优化结果如图 5所示.经过108次迭代后,目标函数达到最小值0.597 7.

|

图 5 遗传算法优化结果 Fig.5 Optimization results of genetic algorithm |

优化后的设计参数如表 3所示.此时,fw/19.06=0.764 3,fen/50 746=0.635 4.即质量减轻了23.57%,能耗减少了36.46%.

| 下载CSV 表 3 优化后EHA参数 Tab.3 EHA optimized parameters |

(1) 本文将QFD方法引入机载EHA作动系统设计,定义了系统的参数关系矩阵.矩阵表达了系统各特性与特征参数之间的关联程度,同时,不同意义的系统特性对系统总的评价指标采用了不同的权重系数予以表示.应用此矩阵,提出了EHA作动系统多目标函数最优化设计的一般思路.

(2) 针对定排量-变转速EHA,推导了电机能耗和作动筒质量表达式,并应用上述多目标函数最优化设计方法建立了此类型EHA的理论优化模型.

(3) 以某型EHA实际优化模型为算例,应用遗传算法求解此算例最优解.结果表明,优化后质量减轻23.57%,能耗减少36.46%.优化结果表明该设计方法值得在EHA设计中推广应用.

| [1] |

沙南生, 李军. 功率电传机载一体化电作动系统的研究[J]. 北京航空航天大学学报, 2004(9): 909 SHA Nansheng, LI Jun. Research on airborne power-by-wire integrated electrical actuation and control systems[J]. Journal of Beijing University of Aeronautics and Astronautics, 2004(9): 909 DOI:10.3969/j.issn.1001-5965.2004.09.025 |

| [2] |

齐海涛, 付永领, 郎燕. 大型客机飞控作动系统配置方案设计[J]. 液压与气动, 2014(4): 19 QI Haitao, FU Yongling, LANG Yan. Configuration design of flight control actuation systems for trunk line aircrafts[J]. Chinese Hydraulics & Pneumatics, 2014(4): 19 DOI:10.11832/j.issn.1000-4858.2014.04.005 |

| [3] |

李永锋. 宽体客机飞控电作动系统设计[J]. 航空学报, 2017, 38(增刊1): 721531 LI Yongfeng. Electrically powered actuation system design for long range wide body commercial aircraft[J]. Chinese Journal of Aeronautics, 2017, 38(Suppl.1): 721531 |

| [4] |

张谦, 李兵强. 一种新型电静液作动飞机刹车系统[J]. 测控技术, 2011, 30(7): 79 ZHANG Qian, LI Bingqiang. A novel electro-hydrostatic actuator for aircraft braking system[J]. Measurement & Control Technology, 2011, 30(7): 79 DOI:10.3969/j.issn.1000-8829.2011.07.021 |

| [5] |

李炜怿, 成洋. 电静液作动器的设计与仿真[J]. 测控技术, 2010, 29(11): 59 LI Weiyi, CHENG Yang. System design and simulation of electro-hydrostatic actuator[J]. Measurement & Control Technology, 2010, 29(11): 59 DOI:10.3969/j.issn.1000-8829.2010.11.016 |

| [6] |

刘俊, 王占林, 付永领, 等. 基于改进HHT的一体化电液作动器故障诊断[J]. 北京航空航天大学学报, 2013, 39(1): 62 LIU Jun, WANG Zhanlin, FU Yongling, et al. Fault diagnosis of EHA-VPVM based on improved HHT[J]. Journal of Beijing University of Aeronauticsand Astronautics, 2013, 39(1): 62 |

| [7] |

金霞, 段富海. 基于GO法的电动静液作动器可靠性分析[J]. 大连理工大学学报, 2013, 53(6): 846 JIN Xia, DUAN Fuhai. Reliability analysis of electro-hydrostatic actuator based on GO methodology[J]. Journal of Dalian University of Technology, 2013, 53(6): 846 |

| [8] |

付永领, 韩旭, 杨荣荣, 等. 电动静液作动器(EHA)设计方法综述[J]. 北京航空航天大学学报, 2017(10): 1 FU Yongling, HAN Xu, YANG Rongrong. Review on the design of electro-hydrostatic actuator[J]. Journal of Beijing University of Aeronauticsand Astronautics, 2017(10): 1 |

| [9] |

黄泽平, 娄贺, 王纪森. 基于负载敏感技术的新型EHA设计与仿真分析[J]. 液压气动与密封, 2012, 32(7): 31 HUANG Zeping, LOU He, WANG Jisen. Design and simulation analysis of a new type EHA based on load-sensing technology[J]. Hydraulics Pneumatics & Seals, 2012, 32(7): 31 DOI:10.3969/j.issn.1008-0813.2012.07.008 |

| [10] |

ROYSET J O, DER Kiureghian A, POLAK E. Reliability-based optimal structural design by the decoupling approach[J]. Reliability Engineering & System Safety, 2001, 73(3): 213 |

| [11] |

LI X H, JIAO L, CAO Y L, et al. Optimization design of three helical tooth star-wheel loading mechanism based on ACO[C]//Advanced Materials Research. Switzerland: Trans Tech Publications, 2011: 1348-1351. https://www.scientific.net/AMR.199-200.1348

|

| [12] |

SUN C, TAN Y, ZENG J, et al. The structure optimization of main beam for bridge crane based on an improved PSO[J]. JCP, 2011, 6(8): 1585 |

| [13] |

董锋岩.基于遗传算法悬挂式复合材料烟筒的优化设计[D].武汉: 武汉理工大学, 2011. DONG Fengyan. Optimum design of handing composite chimney based on the genetic algorithm[D]. Wuhan: Wuhan University of Technology, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10497-1011104454.htm |

| [14] |

HASANÇEBI O, ÇARBAȘ S, SAKA M P. Improving the performance of simulated annealing in structural optimization[J]. Structural and Multidisciplinary Optimization, 2010, 41(2): 189 |

| [15] |

ANDERSSON J, KRUS P, NILSSON K. Optimization as a support for selection and design of aircraft actuation systems[J]. Optimization, 1998, 98: 39843 |

2018, Vol. 46

2018, Vol. 46