2. 同济大学 道路与交通工程教育部重点实验室,上海 201804

2. Key Laboratory of Road and Traffic Engineering of the Ministry of Education, Tongji University, Shanghai 201804, China

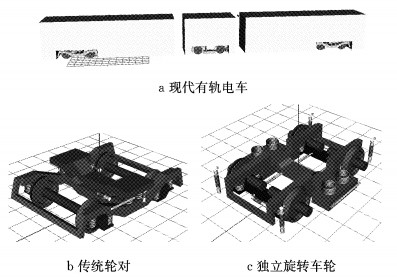

现代有轨电车因为节能、环保、成本低廉等特性受到越来越多城市的青睐,近年来我国现代有轨电车工程呈现大规模、高速度的发展态势[1].现代有轨电车的轨道是地面铺设,多采用低地板车辆结构和槽型轨,并且独立旋转车轮在低地板车辆结构中大量运用.现代有轨电车线路曲线半径小、坡度大、车辆启制动频繁,增加了槽型轨磨耗程度,而槽型轨磨耗程度直接影响槽型轨的使用寿命和有轨电车的运行安全.与工字型轨相比,槽型轨由于护轨的存在,有助于现代有轨电车小曲线半径运行,但同时也会导致车轮轮背与护轨发生接触而产生磨耗.与传统轮对相比,独立旋转车轮缺乏由纵向蠕滑力而产生的导向力矩,故在曲线上无自导向功能,基本上只能靠轮缘导向.车辆由直线进入曲线,特别是通过缓和曲线时,由于受到线路的各种激扰,轮轨间将产生复杂的作用力,加剧轮轨磨耗.

国内外关于轮轨磨耗问题开展了一系列的试验、仿真及线路测试工作.Kalker[2]通过轮轨接触算法FastSim与Contact的计算对比发现,FastSim算法相比于Contact算法计算数值偏差不大,而且节省计算时间.Kalker采用FastSim算法进行车轮磨耗计算,得到的结果与实测结果较为吻合.理论分析和数值计算的结果表明, FastSim算法不仅可以确保计算精度,还可以有效节省计算时间,据此提出的FastSim算法可用于磨耗计算,具有重大意义.Zobory[3-4]提出可以基于Hertz接触理论来解决轮轨的法向问题,并运用FastSim算法来解决轮轨的切向问题.李霞等[5-6]在建立的车轮磨耗理论计算模型中,采用了改进的三维非Hertz滚动接触模型,由于考虑了车轮每通过接触斑内划分的网格时轮轨接触状态发生的改变,因而可以更精确地计算车轮滚动时接触斑内的情况.除此之外, 还对目前采用较多的钢轨车轮型面磨耗的平滑方法进行了总结,指出了传统的五点三次平滑、三次样条平滑的缺陷,并且首次提出了超光平滑(Super)的概念和方法.杨阳等[7]基于Specht磨耗模型及轮轨多点接触理论,以我国自主研发的70%低地板有轨电车为例,建立了59R2槽型轨磨耗计算模型,并分析了槽型轨在缓和曲线、圆曲线、直线地段的磨耗情况.结果表明,圆曲线外股钢轨的磨耗主要集中在轨距角处,内股钢轨的磨耗主要集中在轨顶踏面及轨距角处.丁军君等[8]基于Archard材料磨耗模型及轮轨多点非椭圆接触理论对低地板有轨电车车轮磨耗演变过程进行了模拟,研究了不同轮背内侧距下的车轮磨耗问题.结果表明,轮背内侧距对直线和曲线工况磨耗问题的影响是相互矛盾的,在一定范围内轮背内侧距越小对直线工况越有利,而对曲线工况不利.杨新文等[9-11]提出了改进的轮对切片投影法, 并研究了轮轨接触行为.文献[12-14]中研究了我国重载铁路和城市轨道交通钢轨轨底坡设置对钢轨磨耗的影响.

设置轨底坡的目的是使车轮压力集中于钢轨的中轴线上,减小荷载偏心距并降低钢轨横向弯曲应力,从而避免轨顶踏面和轨腰连接处发生纵裂.合理的轨底坡设置对降低轮轨横向力、改善轮轨接触状态的作用明显,然而目前我国现代有轨电车在小曲线半径下的轨底坡设置暂无统一规范.为了探究现代有轨电车小曲线半径通过时轨底坡对槽型轨磨耗的影响,建立了槽型轨磨耗预测分析模型,包括考虑了独立旋转车轮的现代有轨电车车辆-轨道耦合动力学计算模型、基于槽型轨多点接触特性的轮轨接触模型及Archard材料磨耗模型.基于该模型分析了轨底坡对现代有轨电车通过小半径曲线轨道时槽型轨磨耗的影响.

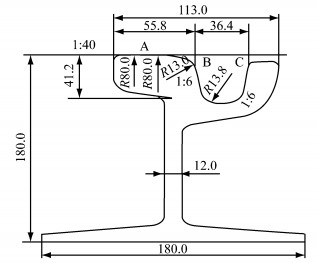

1 槽型轨磨耗预测模型 1.1 槽型轨磨耗预测模型计算思路本文选用60R2钢轨,与工字型钢轨相比,60R2钢轨轨顶踏面带有一个U型槽,可保护车轮不发生脱轨.为了准确地体现槽型轨磨耗情况,将槽型轨可能发生磨耗的区域分成A、B、C 3个区域,分别代表轨顶面、轨距角、护轨位置,其中区域A宽度为55.8 mm,由半径为(5.0+80.0+300.0+80.0+13.0) mm的5段圆弧组成.图 1为槽型轨横截面示意图.

|

图 1 槽型轨横截面示意图(单位:mm) Fig.1 Schematic diagram of groove-shaped rail section(unit:mm) |

槽型轨磨耗预测模型的计算流程如下所示:首先利用现代有轨电车车辆-轨道耦合动力学计算模型求解轮轨接触点所需要的动力学参数,其次通过Hertz接触理论求解法向接触应力,然后利用FastSim算法求解切向接触应力,最后基于Archard材料磨耗模型计算钢轨磨耗量.设定钢轨磨耗深度达到0.1 mm后,更新钢轨型面并进入下一次迭代.图 2为槽型轨磨耗预测流程.

|

图 2 槽型轨磨耗预测流程 Fig.2 Flow chart of wear prediction of groove-shaped rail |

利用多体动力学软件对采用独立旋转车轮的现代有轨电车进行建模,全车由“动车+拖车+动车”形式的3个模块组成,如图 3所示.模型基本参数如表 1所示.

|

图 3 采用独立旋转车轮的现代有轨电车动力学计算模型 Fig.3 Dynamical calculation model of modern tram with independent rotating wheels |

| 下载CSV 表 1 模型基本参数 Tab.1 Basic parameters of the model |

车辆轨道系统是一个复杂的多刚体多自由度非线性振动系统,不但车辆各组件内部存在复杂的相对运动和相互作用力,轨道和车辆还存在复杂的轮轨关系,因此在建模时需要对轨道和车辆进行一定的简化或者假设.在建立现代有轨电车车辆-轨道耦合动力学计算模型时,主要的假设如下所示:

(1) 将轴桥轮组、转向架、车体等部件视作刚体,忽略其弹性变形.

(2) 车体、转向架、轴桥轮组等结构完全对称.

(3) 由于主要考虑有轨电车低速通过曲线时的磨耗问题,而车速较低时轮轨激扰为低频激扰,因此不考虑轨道变形,将钢轨视为刚体.

1.3 钢轨磨耗计算模型采用Archard材料磨耗模型来计算轮轨材料磨损.磨耗模型的计算式如下所示:

| $ {V_{\rm{w}}} = {K_{\rm{A}}}\frac{{ND}}{H} $ | (1) |

式中:Vw为磨耗体积,m3;KA为磨耗因数;N为法向接触力,N;D为滑动距离,m;H为硬度指数,N·m-2.

由式(1)可以发现:随着法向接触力和滑动距离的增大,材料的磨耗体积也逐渐增大,这与轨距角附近磨耗较严重相对应;随着材料硬度的增大,材料的磨耗体积逐渐减小,这与实测的钢轨磨耗中随着钢轨硬度的增大钢轨磨耗逐渐减小的情况一致.因此, Archard材料磨耗模型可以较好地运用到钢轨型面磨耗的计算中.

滑动距离D的计算式如下所示:

| $ D = \left| {{v_{{\rm{slip}}}}} \right|\frac{{\Delta x}}{{{v_0}}} $ | (2) |

| $ {v_{{\rm{ slip }}}} = \left\{ {\begin{array}{*{20}{l}} {{v_0}\left( {{\xi _1} - {x_2}{\xi _3} - \frac{{\partial u(x, y)}}{{\partial x}}} \right)}\\ {{v_0}\left( {{\xi _2} + {x_1}{\xi _3} - \frac{{\partial u(x, y)}}{{\partial x}}} \right)} \end{array}} \right. $ | (3) |

式中:vslip为轮轨相对滑动速度,m·s-1;Δx为钢轨纵向上一个单元的长度,m;v0为车轮滚动速度,m·s-1;ξ1为纵向蠕滑率;ξ2为横向蠕滑率;ξ3为自旋蠕滑率, m-1;u(x, y)为质点沿着钢轨长度方向和水平方向的弹性位移.

把接触斑分为若干个矩形单元,则接触斑内的任一矩形单元中心的磨耗深度

| $ \Delta z = \frac{{\Delta {V_{\rm{w}}}}}{{\Delta A}} = {K_{\rm{A}}}\frac{{p(x, y)\Delta d}}{H} $ | (4) |

式中:p(x, y)为法向应力分布;ΔA为矩形单元网格的面积;Δd为任一单元格的滑动量.

通过以上公式,可以求得轮轨接触斑上任一划分的矩形单元中心的磨耗量,然后根据不同轮对通过钢轨时的接触点位置叠加内外轨的磨耗量到钢轨型面计算中.设车轮通过时内轨的磨耗为m1,外轨的磨耗为m2,总磨耗的最大深度m即为车轮通过槽型轨内外轨时的最大磨耗深度,如下所示:

| $ m = \max \left\{ {\max {m_1}, \max {m_2}} \right\} $ | (5) |

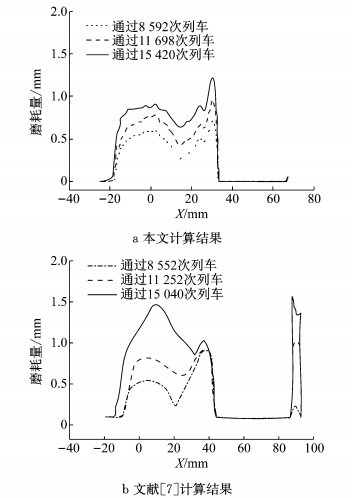

为验证上述模型的正确性,将本文槽型轨磨耗预测模型计算结果与文献[7]中槽型轨磨耗计算结果进行对比.选取文献[7]中动力学参数(见图 4, 坐标轴代表沿线路长度的里程)进行计算,在相同工况时槽型轨磨耗量对比如图 5和图 6所示.图 5、6中,X=0为轨腰中轴线,X为钢轨横断面水平方向,Z为钢轨横断面垂直方向.

|

图 4 曲线轨道参数 Fig.4 Parameters of curve track |

|

图 5 圆曲线内侧槽型轨磨耗量对比 Fig.5 Comparison of groove-shaped rail wear amount inside circular curve |

|

图 6 圆曲线外侧槽型轨磨耗量对比 Fig.6 Comparison of groove-shaped rail wear amount outside circular curve |

图 4中:ZH、HY、QZ、YH、HZ分别为直缓点、缓圆点、曲中点、圆缓点、缓直点;A点为前缓和曲线中点;B点为曲线中点;C点为后缓和曲线中点;v为车速;R为曲线轨道半径;h为曲线超高.

由图 5、6可以看出,本文计算结果与文献[7]计算结果处于同一数量级,数据体现的轮轨磨耗位置及变化规律总体相似,磨耗量数值相差不大,因此本文模型可用于现代有轨电车槽型轨磨耗预测及后续分析.

2.2 轨底坡对槽型轨磨耗的影响线路轨道和车辆参数如表 2所示.在轨底坡1/60、1/40、1/20 3种工况下研究轨底坡变化对槽型轨磨耗的影响.

| 下载CSV 表 2 线路轨道和车辆参数 Tab.2 Caculation parameters of track and vehicle |

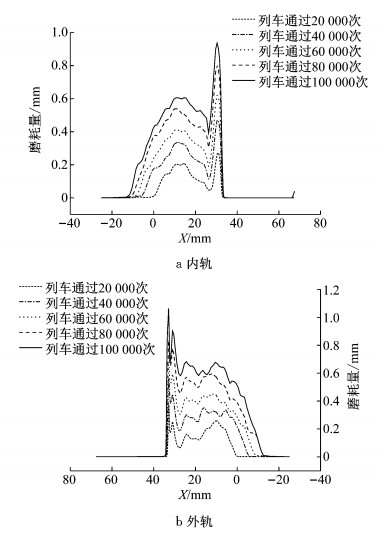

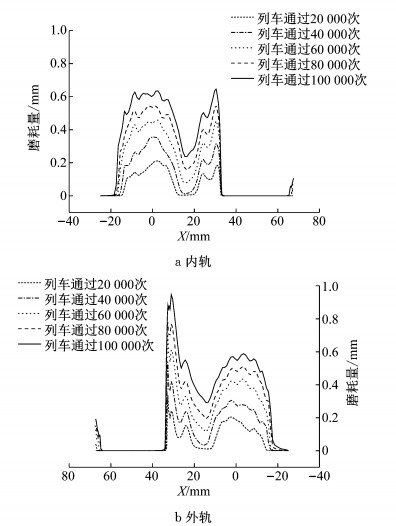

图 7给出了槽型轨内外轨在轨底坡1/60下,列车通过不同次数后的磨耗量.图 7~11中纵坐标根据槽型轨的内外轨设置于-40 mm的位置处.

|

图 7 轨底坡为1/60时槽型轨磨耗量 Fig.7 Groove-shaped rail wear amount when rail cant is 1/60 |

|

图 8 轨底坡为1/40时槽型轨磨耗量 Fig.8 Groove-shaped rail wear amount when rail cant is 1/40 |

|

图 9 轨底坡为1/20时槽型轨磨耗量 Fig.9 Groove-shaped rail wear amount when rail cant is 1/20 |

|

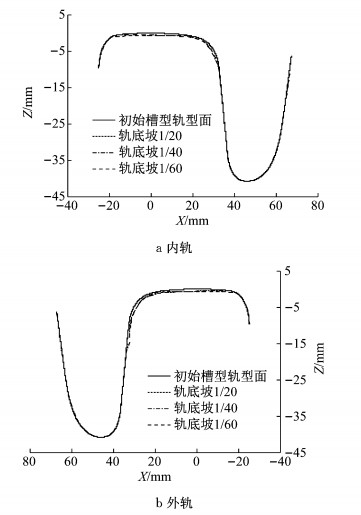

图 10 各轨底坡工况下通过107 000次列车后槽型轨型面变化 Fig.10 Profile change of groove-shaped rail after 107 000 passes of trains under each rail cant |

|

图 11 各轨底坡工况下通过107 000次列车后槽型轨磨耗量 Fig.11 Groove-shaped rail wear amount after 107 000 passes of trains under each rail cant |

图 8为槽型轨内外轨在轨底坡1/40下列车通过不同次数后的磨耗量. a本文计算结果

图 9为槽型轨内外轨在轨底坡1/20下列车通过不同次数后的磨耗量.

从图 7~9可知,轨底坡为1/60时,内外侧槽型轨轨面及轨距角位置磨耗相对集中,在X=18 mm附近位置磨耗量曲线产生凹陷,原因是在此轨底坡设置下,轮轨接触点偏离槽型轨中心线,当车轮横移向槽型轨贴靠时,接触点出现相对集中和跳跃.由于槽型轨型面随着迭代不断更新,使得轮轨原来无法接触的位置产生接触继而产生磨耗,但总体上此位置磨耗量相对较小.轨底坡为1/40时,内外轨磨耗量曲线并未产生如图 7所示的凹陷,轨面各位置磨耗量相对均匀, 这是因为轨底坡1/40时轮轨接触点的分布相对均匀,并且绝大多数接触位置在槽型轨中部,因此护轨位置磨耗量也大大降低.轨底坡为1/20时,内外侧槽型轨轨面及轨距角位置磨耗更为集中,在X=18 mm附近位置磨耗量产生明显凹陷,导致此现象的原因是轨底坡1/20时,轮轨接触点的分布非常不均匀,并且出现严重的集中和跳跃现象.

图 10是3种轨底坡工况下通过107 000次列车后槽型轨型面变化.图 11是3种轨底坡工况下通过107 000次列车后槽型轨磨耗量.

从图 11来看,随着轨底坡的减小,内外轨各位置磨耗量没有呈现明显的变化趋势.进一步分析可知,在磨耗最严重的轨距角位置处,内外轨磨耗量均在轨底坡为1/20时最小,在磨耗次严重的轨顶踏面位置,内外轨在3种轨底坡工况下磨耗量基本相当.

表 3是不同轨底坡工况下通过107 000次列车后内外轨各位置磨耗量最大值.

| 下载CSV 表 3 各轨底坡工况下通过107 000次列车后槽型轨磨耗量最大值 Tab.3 Maximum wear amount of groove-shaped rail after 107 000 passes of trains under each rail cant |

从表 3可知:内外轨均以轨距角位置磨耗最为严重,最大可达到1.39 mm;轨顶踏面位置磨耗次严重,最大可达0.74 mm;护轨位置磨耗最轻,最大也仅为0.29 mm.就磨耗量而言,设置轨底坡为1/20有利于减轻钢轨磨耗.相比于轨底坡为1/20的磨耗量,轨底坡为1/40时的磨耗量是其112%,轨底坡为1/60时的磨耗量是其105%.

3 结论(1) 轨底坡为1/60时,内外侧槽型轨轨面及轨距角位置磨耗相对集中,在X=18 mm附近位置磨耗较轻,原因在于此轨底坡设置下,轮轨接触点偏离槽型轨中心线,当车轮横移向槽型轨贴靠时,接触点出现相对集中和跳跃;轨底坡为1/40时,轨面各位置磨耗量相对均匀,这是因为轨底坡为1/40时轮轨接触点的分布相对均匀,并且绝大多数接触位置在槽型轨中部,因此护轨位置磨耗量也大大降低;轨底坡为1/20时,内外侧槽型轨轨面及轨距角位置磨耗更为集中,在X=18 mm附近位置磨耗量曲线产生明显凹陷,导致此现象的原因是轨底坡1/20时,轮轨接触点的分布更加不均匀,并且出现明显的集中和跳跃现象.

(2) 就磨耗量而言,设置轨底坡为1/20有利于减轻槽型轨磨耗.相比于轨底坡为1/20的槽型轨磨耗量,轨底坡为1/40时的槽型轨磨耗量是其112%,轨底坡为1/60时的槽型轨磨耗量是其105%.

| [1] |

秦国栋, 苗彦英, 张素燕. 有轨电车的发展历程与思考[J]. 城市交通, 2013, 11(4): 6 QIN Guodong, MIAO Yanying, ZHANG Suyan. Development course and thinking of trams[J]. Urban Traffic, 2013, 11(4): 6 DOI:10.3969/j.issn.1672-5328.2013.04.005 |

| [2] |

KALKER J J. Simulation of the development of a railway wheel profile through wear[J]. Wear, 1991, 150: 355 DOI:10.1016/0043-1648(91)90329-S |

| [3] |

ZOBORY I. Prediction of wheel/rail profile wear[J]. Vehicle System Dynamics, 1997, 28(2/3): 221 |

| [4] |

ZOBORY I. On simulation of wheel/rail wear in metro operation[J]. Periodica Polytechnica, 2002(1/2): 3 |

| [5] |

李霞.车轮磨耗预测初步研究[D].成都: 西南交通大学, 2009. LI Xia. Preliminary study on prediction of wheel wear[D]. Chengdu: Southwest Jiaotong University, 2009. |

| [6] |

LI X, YANG T, ZHANG J, et al. Rail wear on the curve of a heavy haul line: numerical simulations and comparison with field measurements[J]. Wear, 2016, 366/367: 131 DOI:10.1016/j.wear.2016.06.024 |

| [7] |

杨阳, 李芾, 张茂松, 等. 槽型轨磨耗演变过程数值模拟[J]. 铁道科学与工程学报, 2016, 13(8): 1607 YANG Yang, LI Fu, ZHANG Maosong, et al. Numerical simulation of evolution process of groove-shaped rail wear[J]. Journal of Railway Science and Engineering, 2016, 13(8): 1607 DOI:10.3969/j.issn.1672-7029.2016.08.023 |

| [8] |

丁军君, 杨阳, 李芾, 等. 基于槽型轨的低地板有轨电车车轮磨耗及优化研究[J]. 铁道学报, 2017, 39(7): 54 DING Junjun, YANG Yang, LI Fu, et al. Research on wheel wear and optimization of low-floor trams based on slotted rails[J]. Journal of the China Railway Society, 2017, 39(7): 54 DOI:10.3969/j.issn.1001-8360.2017.07.008 |

| [9] |

YANG Xinwen, GU Shaojie, ZHOU Shunhua, et al. A method for improved accuracy in three dimensions for determining wheel/rail contact points[J]. Vehicle System Dynamics, 2015, 53: 1620 DOI:10.1080/00423114.2015.1066508 |

| [10] |

GU Shaojie, YANG Xinwen, LIAN Songliang. An analysis of 3-D wheel-rail contact stress under heavy axle load using non-linear finite element method[J]. Applied Mechanics and Materials, 2014, 638/639/640: 1128 |

| [11] |

GU Shaojie, YANG Xinwen, ZHOU Shunhua, et al. An innovative contact partition model for wheel/rail normal contact[J]. Wear, 2016, 366/367: 38 DOI:10.1016/j.wear.2016.07.001 |

| [12] |

司道林, 王继军, 孟宏. 钢轨轨底坡对重载铁路轮轨关系影响的研究[J]. 铁道建筑, 2010(5): 108 SI Daolin, WANG Jijun, MENG Hong. Research on the effect of rail cant on wheel-rail relations of heavy haul railway[J]. Railway Engineering, 2010(5): 108 |

| [13] |

侯传伦.重载铁路曲线段磨耗状态下轮轨相互作用分析[D].成都: 西南交通大学, 2009. HOU Chuanlun. Analysis of wheel-rail interaction under worn condition of curve section in heavy haul railway[D].Chengdu: Southwest Jiaotong University, 2009. |

| [14] |

都敏, 张军, 王春艳, 等. 城市轨道交通线路轨底坡对钢轨磨耗的影响[J]. 铁道机车与动车, 2014(6): 1 DU Min, ZHANG Jun, WANG Chunyan, et al. Influence of line rail cant on rail wear in urban rail transit[J]. Railway Locomotive & Car, 2014(6): 1 DOI:10.3969/j.issn.1003-1820.2014.06.001 |

2019, Vol. 47

2019, Vol. 47