2. 同济大学 土木工程学院,上海 200092

2. College of Civil Engineering, Tongji University, Shanghai 200092, China

利用结构健康监测技术,对重大结构的性能进行实时检测、系统识别,采取措施避免损伤发展,是结构工程研究的一个重要分支.而对结构的动力特性进行识别,是结构健康监测中的一个重要方面.文献[1]采用计算机视觉识别技术,成功对结构动力试验中的系统进行了识别.Feng等[2-3]分别使用目标搜索算法、上采样互相关(UCC)和方向码匹配(OCM)算法对铁路桥的位移进行测量并且与传感器结果进行对比.Yoon等[4-5]借助无人机,在实验室条件下对结构进行系统识别.对结构的裂缝识别是结构健康监测的另一个重要方面,快速对混凝土裂缝的宽度、长度、形态走向进行识别,对建筑的正常使用以及降低财产损失有着十分重要的意义.

借助机器学习可以帮助判断结构表面是否存在裂缝.Cha等[6]和Gibb等[7]分别使用卷积神经网络(convolutional neural network, CNN)对混凝土表面的裂缝进行检测.但是机器学习只能完成裂缝检测的定位问题,并不能完成裂缝长度、宽度的测量问题.

目前对结构裂缝识别多采用人工目检方法,时间和人工成本高,而借助计算机视觉的裂缝识别技术是一条新的途径.相对于一般图像,裂缝图像内的阴影、较低对比度产生的噪声会导致裂缝的检测结果不准确.Yamaguchi等[8]根据裂缝内部亮度或灰度的连通性和联通区域的形状提出了基于图像的过滤模型,对裂缝的位置进行检测.Fujita和Hamamoto[9]提出了使用中值滤波和汉森矩阵的线性滤波的裂缝检测算法.Nishiyama等[10]在裂缝的两侧分别放置靶点,通过判断靶点位置的变化可以计算裂缝的宽度.但是,上述方法在使用中存在一定的局限性:裂缝检测效果对光照不均匀性十分敏感; 对于细裂缝的测量准确性差; 仅完成了裂缝区域的检测,但并没有完全实现对裂缝宽度的测量以及误差分析.

此外近些年来,数字图像相关法(digital image correlation,DIC)在裂缝的精确测量上的应用也十分广泛,该方法由Choi和Shah[11]首先提出,通过对试件喷洒黑色散斑,对受压前后散斑位置的相关性进行分析,计算应变的大小,从而判断裂缝的尺寸.DIC技术精度很高,但是准备过程需要大量人工及时间,不适用于大面积的裂缝监测任务.考虑检测成本,需要寻找一种能够利用消费级照相机对大面积混凝土进行裂缝检测的方法.

对此提出采用计算机视觉技术、使用消费级照相机对裂缝图片进行处理从而识别裂缝区域和测量裂缝宽度的方法.

1 图像预处理采用计算机视觉技术进行裂缝识别,首先要对图像进行预处理.通过照相机拍摄的图片包括大量的噪声,如混凝土表面的污染痕迹、斑点以及凹凸不平造成的阴影,需要一系列图像处理的方法对噪声进行处理.

1.1 图像模糊在保证裂缝特征保存的前提下,尽量将图像噪声去除.图像卷积运算是常用的去噪方法之一.由于图像噪点处灰度值变化迅速,属于高频噪声,可以使用低通滤波进行处理.这一过程也称为图像模糊处理.高斯滤波以二维高斯分布为基础生成滤波模板.滤波的分布函数为

| $ G(u, v)=\frac{1}{2 \pi \sigma^{2}} \mathrm{e}^{-\left(u^{2}+v^{2}\right) /\left(2 \sigma^{2}\right)} $ | (1) |

式中:G(u, v)为二维高斯分布函数, (u, v)为像素点的坐标; σ为分布函数标准差.

图 1为高斯滤波的模糊效果.图像的噪点变得更加平滑,但同时边缘特征也相应模糊,因此需要控制高斯滤波模板的尺寸.

|

图 1 高斯模糊效果 Fig.1 Results of Gaussian blur |

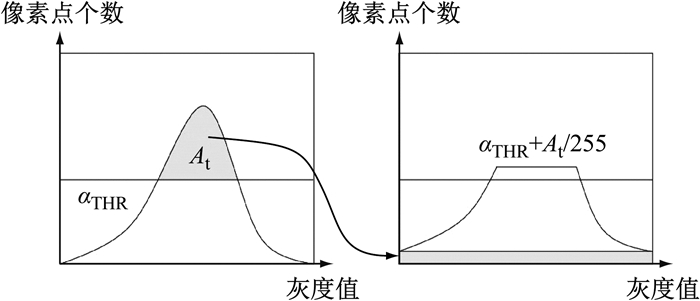

相比于图像中的背景像素点,裂缝的像素点数量相对较少,图像模糊运算会造成部分边缘像素的丢失.由于外界光照不均匀性,获取的裂缝图像整体亮度不均匀.通过图像增强算法,突出图像的亮度特征以及边缘特征.使用限制对比度的直方图均衡化(contrast limited adaptive histogram equalization, CLAHE)[12]进行图像增强,将像素点个数超过某一阈值的像素点随机分给其他灰度值,以增大图像对比度,其原理及过程如图 2所示.图中αTHR为各灰度值像素点数量阈值; At为各灰度值超出αTHR的像素点数量之和.

|

图 2 限制对比度的直方图均衡化原理及过程 Fig.2 Theory and procedure of contrast limited adaptive histogram equalization |

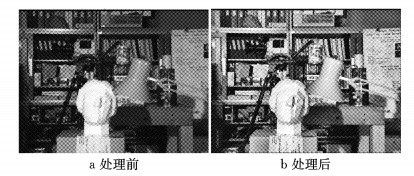

具体流程为:首先将图像分成小网格,然后对每一个网格内部的像素灰度值进行均衡化处理,当调整后的直方图高度超过阈值αTHR,这些像素会被均匀分到其他灰度的直方图中.限制对比度的直方图均衡化的处理效果如图 3所示,可以看出不均匀光照的影响得到有效控制.

|

图 3 限制对比度的直方图均衡化处理结果对比 Fig.3 Result comparison before and after contrast limited adaptive histogram equalization |

区分图像的裂缝特征以及背景的过程被称为阈值分割.全局二值化分割是一种较为简单的处理方式,将大于某一阈值的像素点转换成白色点,小于阈值的像素点转换成黑色点,即

| $ T(x, y)=\left\{\begin{array}{ll}{0} & {D(x, y)<T} \\ {255} & {D(x, y)>T}\end{array}\right. $ | (2) |

式中:T(x, y)为全局二值化分割函数, (x, y)为像素点坐标; T为分割阈值; D(x, y)为原图像像素点灰度值.

当光照不均匀时,进行分割容易导致特征丢失.Otsu[13]提出了一种自动聚类的阈值分割方法.通过图像像素点的类间方差δ2最大,即

| $ \delta^{2}=P_{\mathrm{f}}\left(w_{\mathrm{f}}-w_{0}\right)^{2}+P_{\mathrm{b}}\left(w_{\mathrm{b}}-w_{0}\right)^{2}=P_{\mathrm{f}} \sigma_{\mathrm{f}}^{2}+P_{\mathrm{b}} \sigma_{\mathrm{b}}^{2} $ | (3) |

式中:Pf和Pb分别为前景像素点与背景像素点在图像中出现的概率; wf、wb和w0分别为前景像素、背景像素、全局像素的灰度值均值; σf、σb分别为前景像素和背景像素的灰度值标准差.对所有的灰度值0~255进行遍历后,当δ2最大时的阈值T1*即为最优阈值.

1.4 形态学运算形态学运算分为膨胀运算和腐蚀运算,通过将图像像素与自定义的结构元素进行数学上的集合运算,使图像中的特征区域进行扩大或缩小, 即

| $ X \otimes B=\left\{x | B_{x}^{1} \subseteq X \cap B_{x}^{2} \subseteq X^{\mathrm{C}}\right\} $ | (4) |

式中:X为图像像素的集合; B为结构元素; x为集合X中的像素点; XC为集合X的补集; Bx1、Bx2分别为集合X、XC中像素点x及其邻域内像素点组成的集合.当B为黑色像素点时,会使图像中的黑色特征区域扩大, 当B为白色像素点时,会使图像中的黑色特征区域缩小.在实际操作中,膨胀运算与腐蚀运算需要结合使用.

1.5 照相机几何标定由于照相机中透镜的存在,图像存在一定的畸变,需要先对图像进行畸变修正.采用LevenbergMarquardt[14]算法求解,使用照相机对一个已知尺寸的棋盘格进行拍摄,对镜头的径向畸变以及切向畸变参数计算最小二乘解,即

| $ \min :\sum\limits_{i = 1}^a {\sum\limits_{j = 1}^b {{{\left\| {{m_{ij}} - \mathord{\buildrel{\lower3pt\hbox{$\scriptscriptstyle\frown$}} \over m} \left( {\mathit{\boldsymbol{A}}, {k_1}, {k_2}, {\mathit{\boldsymbol{R}}_i}, {t_i}, {M_j}} \right)} \right\|}^2}} } $ | (5) |

式中:m、M分别为像平面上的像点和像点对应的真实三维点,二者组成一对2D-3D对应点对; i、j分别为相片编号、点对编号; a、b分别为相片总数和每张相片上的对应点对数; k1、k2为照相机畸变数学模型在主点周围泰勒级数展开式的前2项; Ri、ti分别为照相机的旋转变换、平移变换外参矩阵; A为照相机的内参矩阵;

对图像完成初步处理后,可以对图像中的裂缝图像进行进一步提取和提纯,主要分为孤立点消除以及裂缝骨架提取.

2.1 图像孤立点消除对于光照不均匀、污点较多的裂缝图像,在完成预处理后,一部分噪声点也被识别成裂缝.需要利用裂缝像素点与噪声点之间连通性的差别,将图像中的噪声点消除.孤立点消除分成3个步骤:①标记连通域, ②孤立点消除, ③裂缝碎片拼接.

为了保证裂缝的连续性和完整性,使用八邻接的连通域定义来对连通域标记.由于裂缝像素点较为集中,连通性较好,连通域面积(即连通域内像素点的数量)较大; 反之噪声点所在的连通域面积相对较小.可以利用这一点将裂缝和噪声点分离.对每一个连通域进行扫描,若连通域的面积小于阈值,则可以判断该连通域为噪声点.此时图像中的噪声点被剔除,留下了裂缝像素点.

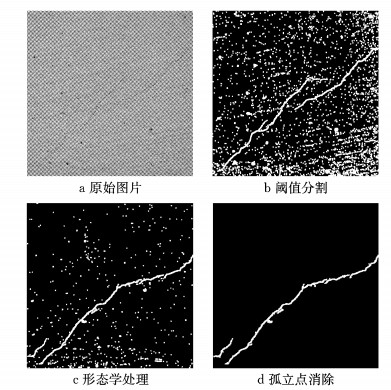

孤立点消除的效果如图 4所示,大量的背景噪声点被剔除.但是由于阈值分割、形态学运算中的不确定性,导致一条裂缝在提取的图像中可能是由几条较短的裂缝组成,而不是一个完整的裂缝.因此,需要对裂缝进行碎片拼接处理.具体流程如下:

|

图 4 孤立点消除前后对比 Fig.4 Images before and after isolated point elimination |

(1) 对孤立点消除后的图像再次进行连通域标记.

(2) 计算每个连通域的外接矩形,记录每个矩形4个顶点的坐标.

(3) 进行逐连通域运算,如果连通域A1外接矩形顶点V(vx, vy)和A2外接矩形顶点U(ux, uy)的距离小于阈值,即判定2个连通域属于同一裂缝,将连通域的标记值取为L1=L2=min(L1, L2).

裂缝碎片拼接的效果图 5所示.图中可以很明显看出,如果不进行碎片拼接,同一条斜裂缝被识别成3条不同的裂缝(B、C、D 3段),导致对裂缝的长度、宽度计算产生误差.经过碎片拼接后,B、C、D 3段裂缝碎片拼接在一起,最终识别为一条整体的裂缝.

|

图 5 裂缝碎片拼接前后对比 Fig.5 Images before and after crack segmentation matching |

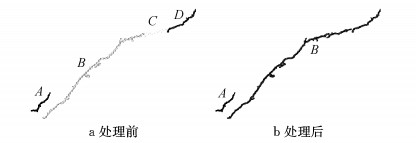

完成孤立点消除以及裂缝碎片提取后,裂缝图像已经能够被完整提取出来,识别工作已经完成.为了接下来能够更方便地进行裂缝尺寸和走向的分析,需要对裂缝进行骨架提取,将多像素点宽度的裂缝转换成单像素点宽度的图像.

使用Zhang等[15]提出的K3M算法对图像进行骨架提取,提取目标的外部轮廓,并且利用外部轮廓迭代腐蚀目标图像的边界,直到提取结束.

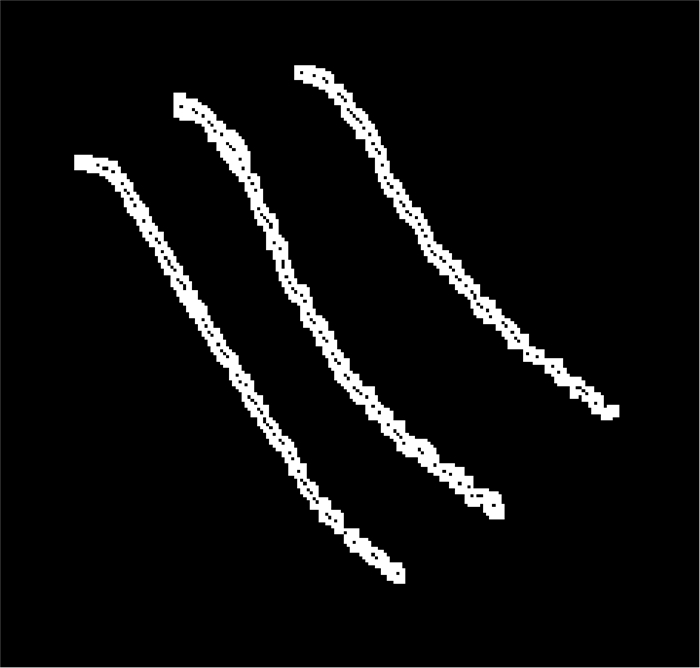

图 6为经过骨架线提取的裂缝图像,可以看出,骨架线与原始提取出的裂缝像素点的宽度相差很大,有利于裂缝宽度的定量分析.

|

图 6 裂缝骨架线提取结果 Fig.6 Result of crack skeleton extraction |

为了对裂缝进行定量统计、分析,首先要确定照相机的像素解析度,然后才能对裂缝的几何尺寸进行分析.主要统计包括:裂缝走向、裂缝长度、裂缝宽度.

3.1 像素解析度确定照相机的工作原理可以简化成一个凸透镜模型(即针孔模型).视野中的物体通过透镜中心最终汇聚到传感器中成像,在照相机中,视野尺寸与传感器尺寸之比与物距与像距的距离平方成正比.在凸透镜模型中,像素解析度、图像分辨率、焦距、拍摄距离之间的关系为

| $ L = \eta f\sqrt {\frac{{{R_{\rm{I}}}}}{{{S_{\rm{c}}}}}} $ | (6) |

式中:L为裂缝平面到照相机焦点的距离, mm; η为每像素解析度,mm; f为照相机的焦距, mm; RI为照相机的图像分辨率; Sc为照相机中互补金属氧化物半导体(complementary metal oxide semiconductor, CMOS)传感器的尺寸,mm2,

裂缝的走向判断是十分重要的一项,结合裂缝的所在位置,裂缝的走向可以帮助分析裂缝的成因.在计算裂缝的几何尺寸前首先需要对裂缝的走向进行判断以及统计.

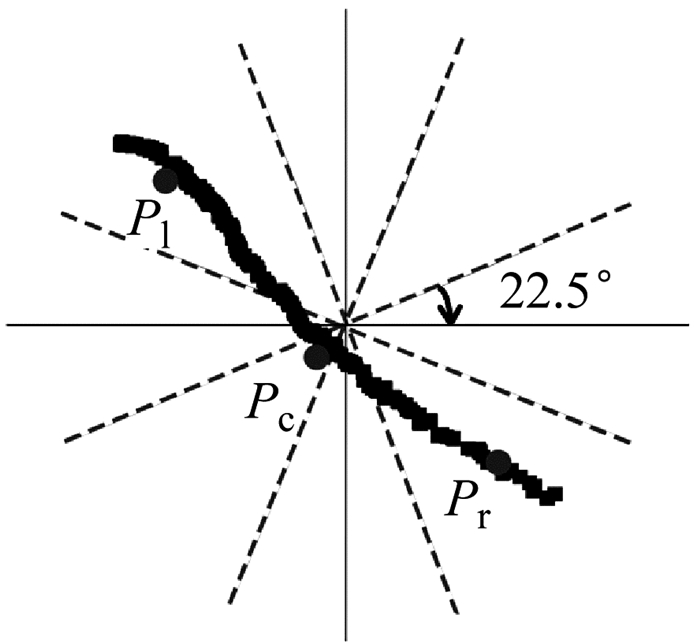

根据裂缝的走向以及倾斜角度将裂缝分成5类:垂直裂缝、水平裂缝、左斜裂缝(从左上到右下)、右斜裂缝(从右上到左下)、弯曲裂缝.前4种裂缝统称为直裂缝,其计算示意如图 7所示.

|

图 7 裂缝走向计算示意 Fig.7 Crack orientation calculation |

计算方法如下:

(1) 对裂缝进行识别, 并提取骨架线S.

(2) 计算骨架线的形心Pc坐标,Xc=

(3) 计算骨架线左侧10%的像素点的中心Pl坐标,

(4) 计算骨架线右侧10%的像素点的中心Pr坐标,

(5) 分别计算PcPl与水平线的夹角θl=atan((Yc-Yl)/ (Xc-Xl))以及PrPl与垂直线的夹角θr=atan((Yr-Yc)/(Xr-Xc)).

(6) 若|θl-θr| < 22.5°, 当|θr| < 22.5°时裂缝为水平裂缝, 当|θl-45°| < 22.5°时裂缝为右斜裂缝, 当|θl+45°| < 22.5°时裂缝为左斜裂缝, 当|θl-90° | < 22.5°时裂缝为垂直裂缝.

(7) 若θl-θr>22.5°,则该裂缝为弯曲裂缝.

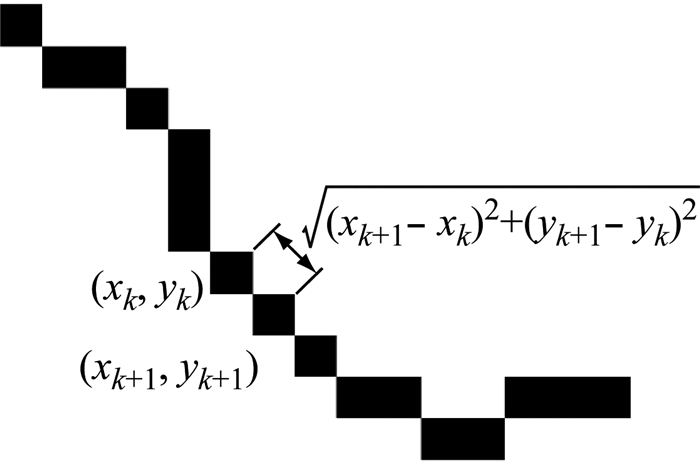

3.3 裂缝长度计算通过裂缝骨架提取可以得到单像素宽度的裂缝骨架,由于裂缝形状复杂且不规则,提取的裂缝骨架线并不是简单直线,如图 8所示.因此采取分段求和的方法计算裂缝长度:假设裂缝骨架线相邻两像素点的坐标为(xk, yk)及(xk+1, yk+1),则两点之间的像素距离为

| $ d=\sqrt{\left(x_{k+1}-x_{k}\right)^{2}+\left(y_{k+1}-y_{k}\right)^{2}} $ | (7) |

|

图 8 裂缝长度计算 Fig.8 Crack length calculation |

但是通过图像计算出来的裂缝长度的结果单位为像素个数,并不是通常意义上的厘米或毫米单位,因此还需将结果乘上像素解析度得到最终的裂缝长度,即

| $ \begin{aligned} L_{\mathrm{D}}=& \sum(\eta d)=\\ & \sum(\eta \sqrt{\left(x_{k+1}-x_{k}\right)^{2}+\left(y_{k+1}-y_{k}\right)^{2}}) \end{aligned} $ | (8) |

式中:η为像素解析度.

3.4 裂缝宽度计算裂缝宽度需要测量裂缝的平均宽度以及裂缝的最大宽度,采用计算得出的裂缝的平均宽度作为检测指标.按照式(9)计算:

| $ w = \frac{{{A_{\rm{c}}}}}{{L_{\rm{D}}^\prime }}\eta $ | (9) |

式中:Ac为裂缝的面积,通过计算经过孤立点消除后裂缝的像素点个数得到面积大小; L′D为以像素个数为单位的裂缝长度.

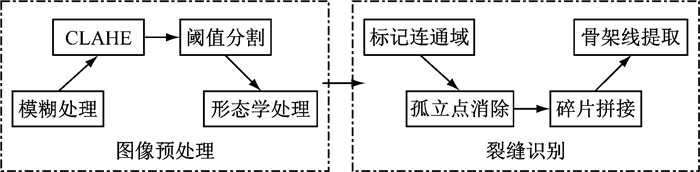

4 基于计算机视觉的裂缝检测算法 4.1 裂缝检测总体框架所提出的基于计算机视觉的裂缝检测技术主要分为以下几部分:①照相机参数标定以及图像校正; ②图像预处理技术; ③裂缝识别; ④裂缝几何尺寸计算.总体框架如图 9所示.其中,图像预处理以及裂缝识别是最重要的两环,直接决定了最终几何尺寸计算的准确度,关键步骤的处理流程如图 10所示.

|

图 9 裂缝检测总体流程 Fig.9 Procedures of crack detection and measurement |

|

图 10 裂缝检测关键步骤 Fig.10 Key steps of crack detection and measurement |

为了验证算法的可行性以及准确性,对3根钢筋混凝土梁实施静力加载试验,通过对梁的表面裂缝拍摄识别裂缝区域和计算裂缝宽度,采用裂缝尺测量裂缝宽度,对提出的基于计算机视觉的混凝土裂缝识别方法进行验证.

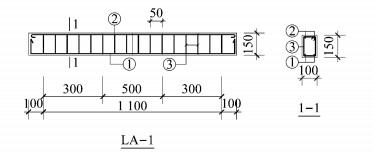

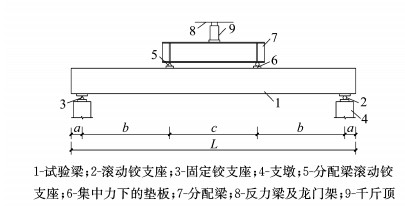

设计钢筋混凝土梁,截面尺寸为1 300 mm×150 mm×100 mm,混凝土强度等级为C40.下部纵筋直径12 mm,标号为HRB335;上部钢筋直径6 mm,标号为HPB300;箍筋直径6 mm,间距50 mm,标号为HPB300.纵筋及箍筋布置情况如图 11所示.试件数量为3根.其中第1根梁不做处理,用来模拟正常情况下混凝土裂缝检测条件; 另2根梁表面刷白,用来模拟室内条件下的混凝土裂缝检测条件.钢筋混凝土梁加载装置布置情况如图 12所示.图中L为混凝土梁总长,a为支座点至梁边缘的距离,b为下部支座至分配梁的距离,c为分配梁的长度.试验加载现场如图 13所示.使用的拍照设备为消费级照相机尼康700D,基本参数如表 1所示.

|

图 11 混凝土梁纵筋及箍筋布置情况(单位:mm) Fig.11 Configuration of longitudinal reinforcements and stirrups in concrete beams(unit:mm) |

|

图 12 加载装置布置 Fig.12 Set-up of monotonic loading tests |

|

图 13 钢筋混凝土梁试验裂缝观测 Fig.13 Crack observation of the reinforced concrete beam experiment |

| 下载CSV 表 1 照相机性能参数 Tab.1 Parameters of camera |

钢筋混凝土梁静力加载试验的具体流程为:

(1) 使用千斤顶对混凝土梁进行加载,直至混凝土梁出现大量裂缝无法继续承载时停止加载.

(2) 加载结束后,将照相机通过三脚架固定在混凝土梁表面232 mm处,调整照相机焦距为50 mm,照相机光轴与混凝土梁表面垂直,此时照相机的拍摄范围正好将混凝土梁覆盖.

(3) 使用照相机拍摄梁表面裂缝,每次横向移动照相机100 mm,调整照相机保持水平工作.将混凝土梁表面所有裂缝拍摄完毕.

(4) 拍摄结束后,使用黑色记号笔标记裂缝走向,同时使用裂缝尺计算宽度、长度等几何尺寸.

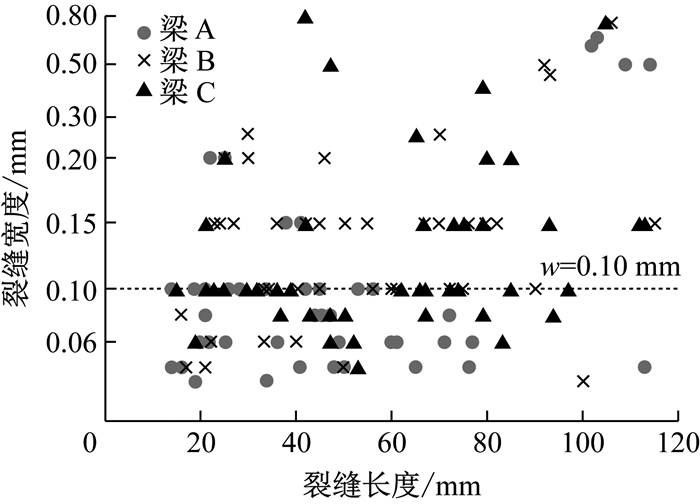

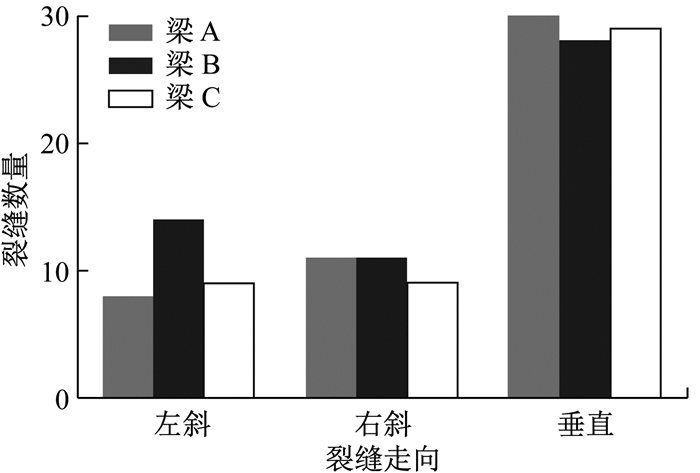

4.3 试验裂缝检测结果分析试验共对3根梁进行加载,其中A梁表面不进行处理; B、C梁表面刷白.首先对混凝土梁表面的裂缝走向、长度、宽度进行记录,如图 14及图 15所示.

|

图 14 裂缝尺寸分布 Fig.14 Distribution of crack size |

|

图 15 裂缝走向分布 Fig.15 Distribution of crack orientation |

可以看出,梁的裂缝宽度w分布在0.10 mm左右最为集中,而长度分布较为分散.其中梁A的裂缝宽度相比于梁B与梁C整体偏小,除几条位于跨中的贯通垂直裂缝外,其他裂缝基本小于0.10 mm.梁B与梁C的裂缝长度、宽度的分布情况类似.3根梁的裂缝走向在分布上基本一致.

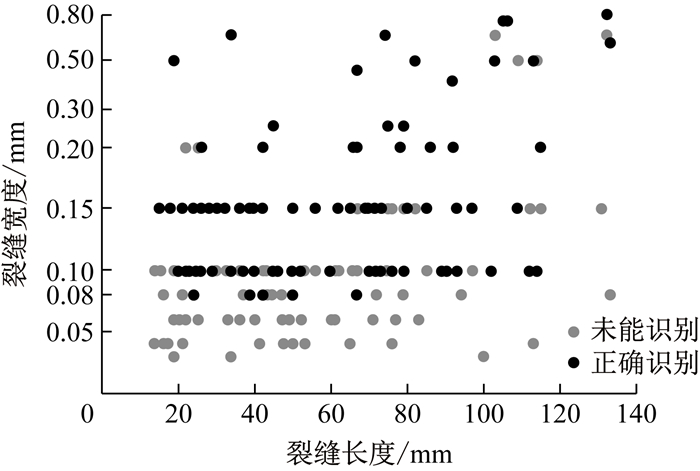

4.3.1 裂缝识别结果此外对识别出的裂缝进行统计,观察识别效果与裂缝宽度之间的关系,如图 16所示,识别出的裂缝宽度一般大于0.10 mm.对小于0.10 mm的裂缝,识别效果较差.因此,裂缝的最小识别宽度为0.10 mm.

|

图 16 裂缝识别效果 Fig.16 Results of crack detection |

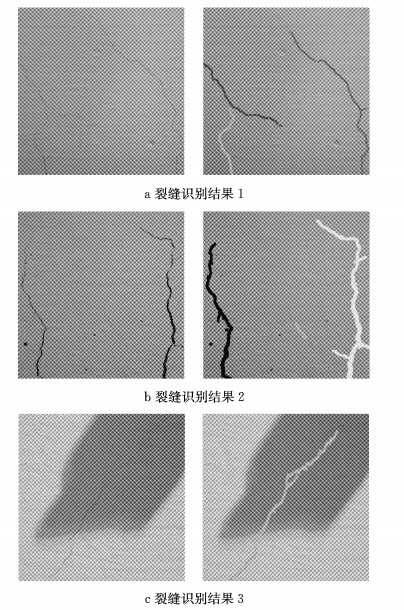

裂缝图像的识别效果如图 17所示,可以看出,图 17a、17c中裂缝识别的效果较好,图 17b中靠近梁上部有部分裂缝并没有识别出来,原因为:

|

图 17 识别出的混凝土裂缝 Fig.17 Detected cracks on concrete beam |

(1) 在进行自适应阈值分割时,一部分的裂缝像素点被判断为背景像素点,并未能识别出来.

(2) 由于裂缝宽度过小,在形态学运算中裂缝像素点被去除,导致连通域计算中对应的点集缺失.

(3) 在孤立点消除过程中,由于阈值取值过大,导致尽管裂缝被识别出来,但由于裂缝区域的面积较小,最终被识别成污点或孔洞剔除掉.

同时,图 17a、17b处于均匀光照下拍摄,图 17c处于一定程度的不均匀光照下,裂缝整体趋势以及走向能够正确识别.在一定程度上该算法可以使用于不均匀光照条件下的裂缝识别.

同时,未经表面刷白的混凝土梁的识别远比经过表面刷白的识别精度低.分析原因主要有:

(1) 由图 14可知,梁A的裂缝宽度基本处于0.1 mm以下的范围,在图像中这种裂缝的像素点宽度仅仅有2~3个像素,识别效果不好,并且容易在形态学运算过程中被去除.

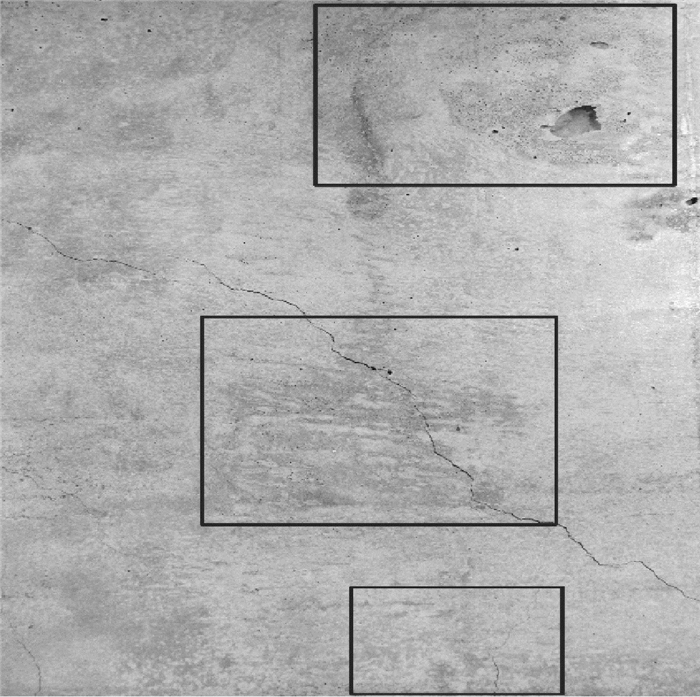

(2) 在未经过表面处理的混凝土梁中,裂缝周围存在大量颜色较深的区域,如图 18矩形区域所示.这些区域的存在使得图像在自适应阈值分割过程中的阈值偏高,大量不属于裂缝区域的像素点被识别成裂缝像素点,造成识别率降低.

|

图 18 混凝土梁表面色差 Fig.18 Color difference on the surface of concrete beam |

根据所提出方法,对识别出的裂缝进行裂缝走向统计,结果如表 2所示,其中识别度为识别出的图像数量以及图像中存在的裂缝数量之比.对已经识别出的裂缝,对其裂缝走向的识别准确度较高.混凝土梁中由于加载破坏产生的垂直裂缝和斜裂缝在走向上都趋向直线,即使存在部分扭曲的情况,但是从整体角度上看仍然是趋于直线,识别较为容易.因此,基于计算机视觉的裂缝走向识别结果的准确度较高.

| 下载CSV 表 2 裂缝识别准确度 Tab.2 Accuracy of crack detection |

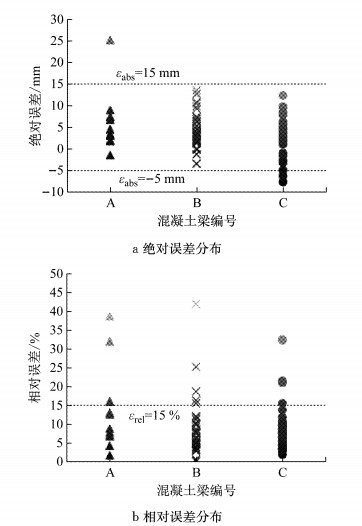

对识别出的裂缝区域计算长度.误差分析图如图 19所示,图中εabs为裂缝长度的绝对误差, mm; εrel为裂缝长度的相对误差.基于计算机视觉的裂缝长度计算相对误差控制在15%以下,绝对误差的范围控制在-5~15 mm以内.考虑到裂缝长度较长,绝对误差的结果处于可以接受的范围内.

|

图 19 裂缝长度计算误差 Fig.19 Calculation errors of crack length measurement |

造成裂缝长度误差的原因为,在孤立点消除过程中,由于裂缝区域的像素点个数太少,小于设定的阈值,造成裂缝区域被判定为背景像素点,识别出的裂缝长度减少; 此外,人工测量并不能将裂缝扭曲的部分考虑进去,因此会导致误差增大.

如果需要进一步提高计算精度,可以将照相机与混凝土表面的距离拉近,使裂缝在图像中的像素宽度提高以保证裂缝的连通性,在形态学运算后仍然能保持一个整体,不会在孤立点消除过程中将部分裂缝像素点排除.另一个方法是换成CMOS或电荷耦合器件(charge coupled device, CCD)图像传感器尺寸更大的照相机,使像素解析度降低,也可以使裂缝区域占有更多的像素点宽度.

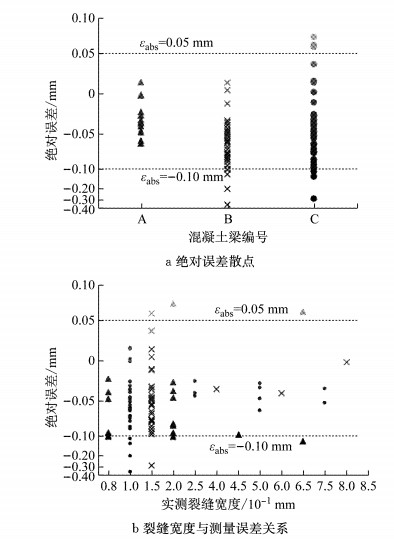

4.3.4 裂缝宽度计算结果裂缝宽度计算误差图如图 20,可以看出,裂缝的绝对误差控制在0.05~0.10 mm内.裂缝宽度测量误差较大的裂缝宽度普遍偏小(0.08~0.15 mm),这是由于裂缝宽度较小的裂缝对应的像素点宽度仅为3~4个,在处理过程中很容易发生较大的像素宽度的变化.同时,由于使用裂缝尺进行裂缝检测,当裂缝宽度较小时,测量的偶然误差较大,因此基于计算机视觉的裂缝宽度识别偏大,并不能说明裂缝宽度计算的算法准确度较低.

|

图 20 裂缝宽度计算误差 Fig.20 Calculation errors of crack width measurement |

考虑到试验所使用的是消费机相机,所提出算法的裂缝宽度测量方法的误差范围是可以接受的,仍有继续提高的空间.可以通过减小照相机与裂缝表面的距离或选择CMOS尺寸更大的照相机的方法,对测量结果进行改进.

5 结论提出采用计算机视觉识别技术、使用消费级照相机对裂缝进行检测,研究内容包括图像预处理和裂缝识别两部分.通过钢筋混凝土梁的静力加载试验对所提出的裂缝检测算法的可行性以及准确性进行检验与评价.研究结果表明:

(1) 所提出的裂缝识别算法的适用范围为表面色差较小的混凝土,对表面无色差的混凝土识别效果较好, 对表面色差较大或污点较多的混凝土识别效果迅速下降.

(2) 在不均匀光照条件下,所提出算法仍然能够对混凝土表面的裂缝进行识别,对光照影响不敏感,稳定性较好; 对识别出的裂缝,进行发展方向的判断,结果较为准确.

(3) 用所提出的裂缝识别算法计算裂缝长度,计算结果与实测结果进行对比,误差范围可以接受,裂缝的长度越长,测量误差越小.对裂缝宽度进行计算,其绝对误差控制在0.05~0.10 mm内,裂缝宽度越大,测量误差越小.

| [1] |

周颖, 张立迅, 刘彤, 等. 基于计算机视觉的结构系统识别[J]. 土木工程学报, 2018, 51(11): 17 ZHOU Ying, ZHANG Lixun, LIU Tong, et al. Computer vision-based structural system identification[J]. China Civil Engineering Journal, 2018, 51(11): 17 |

| [2] |

FENG D, FENG M Q, OZER E, et al. A vision-based sensor for noncontact structural displacement measurement[J]. Sensors, 2015, 15(7): 16557 DOI:10.3390/s150716557 |

| [3] |

FENG D, FENG M Q. Vision-based multipoint displacement measurement for structural health monitoring[J]. Structural Control and Health Monitoring, 2016, 23(5): 876 DOI:10.1002/stc.1819 |

| [4] |

YOON H, ELANWAR H, CHOI H, et al. Target-free approach for vision-based structural system identification using consumer-grade cameras[J]. Structural Control and Health Monitoring, 2016, 23(12): 1405 DOI:10.1002/stc.1850 |

| [5] |

YOON H, HOSKERE V, PARK J W, et al. Cross correlation-based structural system identification using unmanned aerial vehicles[J]. Sensors, 2017, 17(9): 2075 DOI:10.3390/s17092075 |

| [6] |

CHA Y J, CHOI W. Deep learning-based crack damage detection using convolutional neural networks[J]. Computer-Aided Civil and Infrastructure Engineering, 2017, 32(5): 361 DOI:10.1111/mice.12263 |

| [7] |

GIBB S, LA H M, LOUIS S. A genetic algorithm for convolutional network structure optimization for concrete crack detection[C]// 2018 IEEE Congress on Evolutionary Computation (CEC). Piscataway: IEEE, 2018: 1-8.

|

| [8] |

YAMAGUCHI T, NAKAMURA S, SAEGUSA R, et al. Image-based crack detection for real concrete surfaces[J]. Transactions on Electrical and Electronic Engineering, 2008, 3(1): 128 DOI:10.1002/tee.20244 |

| [9] |

FUJITA Y, HAMAMOTO Y. A robust automatic crack detection method from noisy concrete surfaces[J]. Machine Vision and Applications, 2011, 22(2): 245 DOI:10.1007/s00138-009-0244-5 |

| [10] |

NISHIYAMA S, MINAKATA N, KIKUCHI T, et al. Improved digital photogrammetry technique for crack monitoring[J]. Advanced Engineering Informatics, 2015, 29(4): 851 DOI:10.1016/j.aei.2015.05.005 |

| [11] |

CHOI S, SHAH S P. Measurement of deformations on concrete subjected to compression using image correlation[J]. Experimental Mechanics, 1997, 37(3): 307 DOI:10.1007/BF02317423 |

| [12] |

PAUL S Heckbert. Graphics gems[M]. Burlington: Morgan Kaufmann Publishers, 1994

|

| [13] |

OTSU N. A threshold selection method from gray-level histograms[J]. IEEE Transaction on System, Man and Cybernetics, 1979, 9(1): 62 DOI:10.1109/TSMC.1979.4310076 |

| [14] |

ZHANG Z. A flexible new technique for camera calibration[J]. IEEE transactions on Pattern Analysis and Machine Intelligence, 2000, 22(11): 1330 DOI:10.1109/34.888718 |

| [15] |

ZHANG T Y, SUEN C Y. A fast parallel algorithm for thinning digital patterns[J]. Communications of the ACM, 1984, 27(3): 236 DOI:10.1145/357994.358023 |

2019, Vol. 47

2019, Vol. 47