2. 中铁物轨道科技服务集团有限公司,北京 100036;

3. 西南交通大学 机械工程学院,四川 成都 610031

2. China Railway Materials Track Technology Service Group Co., Ltd., Beijing 100036, China;

3. School of Mechanical Engineering, Southwest Jiaotong University, Chengdu 610031, China

随着普速铁路运营速度的提升和车辆轴重的逐渐增加,除在曲线上会引起较大的磨耗现象外还容易在直线线路引起非均匀交替侧磨现象[1-2],交替侧磨通常表现为左右侧钢轨间隔性侧磨非对称磨耗,交替间隔根据线路和车辆情况等不尽相同[3],常会引起横向加速度报警、人工添乘体感较差等问题,影响行车的稳定性[4].对此问题进行研究的文献[5]认为车辆蛇行运动是引起该问题的主要原因,同时,轨面几何状态不平顺、轨道横纵向刚度不均匀、轨道部件伤损等问题会形成车辆振动的激扰源,激发车辆的蛇行不稳定,最终导致钢轨的交替侧磨现象[6].

同时,大量文献[7-10]曾对常规轮轨磨耗问题进行了研究,认为从工务角度而言,改善钢轨材质、加强养护维修、设置合理的轨距、轨底坡和外轨(曲线上股道)超高、增加线路弹性、钢轨侧面涂油、钢轨打磨等是减小钢轨磨耗的主要手段.

虽然上述文献对直线钢轨交替侧磨和曲线钢轨磨耗现象进行了研究和分析,但鲜有文章对直线钢轨左右股对称接触或左右股同时磨耗现象进行研究.本文以某线路实际观测数据为基础,就普速铁路直线钢轨轨距角接触及左右股同时对称磨耗现象进行分析.

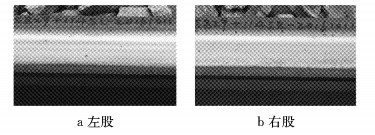

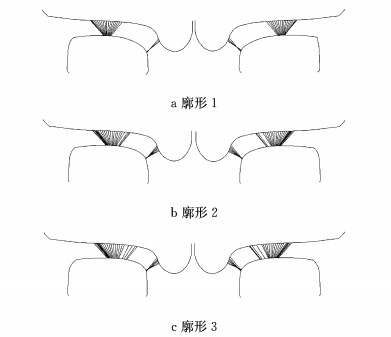

1 直线轨距角接触现象描述直线钢轨轨距角接触现象表现为左右股轨距角位置处同时出现接触光带,严重时发展为侧磨,与交替侧磨所不同的是,该现象发展为侧磨时左右股钢轨磨耗量大致相同,无明显交替现象,如图 1、2所示.

|

图 1 直线轨距角接触现象 Fig.1 Gauge corner contact in tangent line |

|

图 2 直线侧磨现象 Fig.2 Side-wearing in tangent line |

如图 1所示,轨距角接触表现为在轨距角处存在一条较为明显的接触带,轨距角接触现象在普速铁路直线线路中较为常见.图 2所示为较严重的轨距角接触现象,此时已转化为直线轨侧的磨耗,其廓形如图 2c所示,由图可见,左右侧廓形均存在约1 mm左右的侧磨,且左右股廓形无明显磨耗差异.此现象有别于常规研究中[11]普速铁路曲线磨耗或直线交替侧磨问题.

2 轨距角接触车型的确定为确定会产生轨距角接触/磨耗现象的车型,笔者根据所观测线路主要运行车型,对客车和普通货车进行了跟踪观测.列车通过前对钢轨表面进行喷涂,不同车型经过后观测轨距角接触现象,如图 3所示.

|

图 3 不同列车通过时的轨距角接触情况 Fig.3 Gauge corner contact after different train passing |

由图 3可知,客车通过时轨距角处并未产生接触现象,而普通货车通过时轨距角处出现了较明显的接触现象.通过多次观测均得出相同结论,可见,普通货车易产生轨距角接触现象.

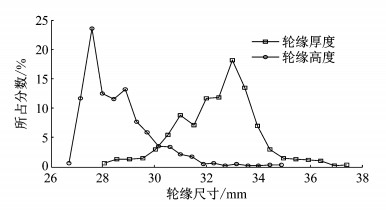

3 车轮廓形对轨距角接触的影响分析以抽样的方式对该线路运行车轮进行了采集,采集总数为2 000个,其中客车车轮408个,普通货车车轮1 592个.按第2节观测结果对主要产生轨距角接触的普通货车车轮廓形状态对轨距角的影响进行分析,客车及快速货运班列等车辆及车轮的影响暂不涉及.

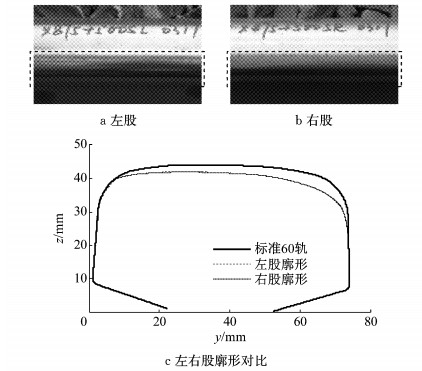

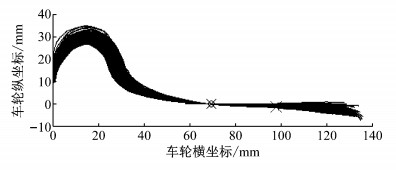

所采集1 592个普通货车车轮廓形如图 4所示,对应车轮轮缘高度和轮缘厚度分布如图 5所示.

|

图 4 部分实测货车车轮廓形 Fig.4 Part of measured wheel profile of freight cars |

|

图 5 实测车轮轮缘尺寸分布情况 Fig.5 Distribution of thickness and height of wheel flange |

由图 4可知,轮缘对齐时,实测车轮廓形间有较大差异,形成了较宽的分布带,尤其在轮缘、轮缘根部和踏面外侧,说明实测车轮廓形存在较大偏差.

图 5所示为实测车轮轮缘厚度及轮缘高度分布情况,由图可知,随着车轮踏面磨耗的出现,轮缘高度逐渐增加,98.7%车轮轮缘高度大于新车轮的27 mm,高度主要分布在27~32 mm之间,有个别车轮轮缘高度超过了32 mm的限制.轮缘厚度主要分布在30~35 mm之间.

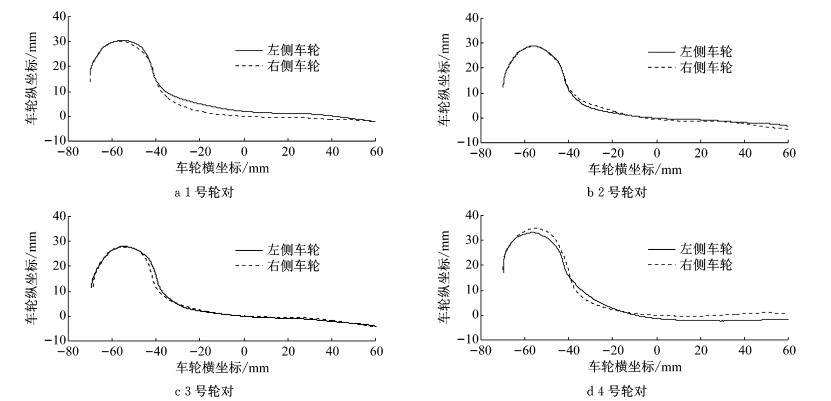

3.1 同车不同轮对廓形差异图 6所示为同一节货车车厢实测不同位置车轮廓形差异,由图可见,虽然都采用LM磨耗型踏面,但随着车轮磨耗的加剧,车轮廓形和实际轮径差出现了较大差异.其中1、4位轮对为往返方向时的1位轮对,所以左右车轮磨耗状态和轮径差情况较大,同时轮径差又会加剧车轮的偏磨[12-13],进一步促进了车轮磨耗和廓形差异的加大.不同轮对名义滚动圆位置处滚动半径和滚动半径差如表 1所示.

|

图 6 车轮廓形差异 Fig.6 Wheel profile difference |

| 下载CSV 表 1 实测车轮名义轮径差 Tab.1 Measured nominal rolling radii difference |

基于Simpack动力学仿真软件,以C70车型为基础,建立车辆动力实参数模型,对图 6所示车轮廓形在实测车轮滚动半径差情况下的轮轨接触情况进行仿真分析.分析时钢轨廓形采用60 kg·m-1标准轨廓形,分析直线线路上无线路谱时车轮廓形.分别采用1~4号轮对车轮廓形时不同速度下的运行稳定性和轮对横移量如图 7所示.

|

图 7 轮对横移量 Fig.7 Wheelsets lateral movement |

由图 7a可知,在以40 km·h-1速度运行时,1~4号轮对由于左右名义滚动圆半径及廓形差异的存在,在纵向蠕滑力、偏转力矩和对应产生的横向蠕滑力的作用下会发生一定的偏移,直至左右侧实际滚动圆半径基本相同,即不同初始名义滚动圆半径差和左右车轮廓形差会产生不同的运行稳定后的横移量.1~4号轮对最终产生的横移量分别为8.08 mm、-3.31 mm、-0.44 mm和4.01 mm.

由7b图可知,当以所研究线路货车限速80km·h-1速度运行时,3号轮对由于左右车轮名义滚动圆半径及廓形基本一致,所以仍能快速收敛至稳定状态; 2号轮对名义滚动圆半径及廓形差异相对较小但仍大于3号轮对,因此收敛性较差,同时由于左右车轮廓形差异收敛后仍有一定轮对横移量; 1、4号轮对由于左右车轮名义滚动圆半径及廓形差异产生了非稳态运行情况,但振幅相对较小,未达到LM磨耗型踏面和60 kg·m-1钢轨匹配时约9mm的轮轨自由间隙,说明此时虽运行状态不稳定,但尚未超过车辆系统的临界速度,所以为其他原因引起的小幅蛇行运动.由文献[14]可知,转向架前后轮稳定于各自的等效纯滚动线位置的必要条件为

| $ {T_{{\rm{y}}i}} + {N_{{\rm{gy}}i}} + {F_{{\rm{PSy}}i}} = 0 $ | (1) |

| $ {M_{{\rm{Tz}}i}} + {M_{{\rm{gz}}i}} + {M_{{\rm{PSz}}i}} = 0 $ | (2) |

式中:Ty为横向蠕滑力; Ngy为重力复原力; FPSy为一系悬挂横向力; MTz为蠕滑力产生的摇头偏转力矩; Mgz为重力角刚度力矩; MPSz为一系悬挂产生的摇头偏转力矩; 下标i=1, 2,代表 1、2位轮对.

1、4号轮对由于左右车轮有较大的名义滚动圆半径差,因此产生了较大的横移量,虽然在此位置时左右车轮实际滚动圆半径基本相同,但轮对在此位置时式(1)、(2)中的力及力矩平衡式不一定恰好成立,因此会出现实际滚动圆半径相等位置和受力(力矩)平衡位置的横移量偏差,此时又会出现新的围绕左右滚动圆半径相等位置的往返蛇行运动,即图 7b的小幅蛇行运动现象,此时非常容易产生横向晃动和蛇行失稳形象.同时也说明当车轮出现偏磨现象时会影响车辆运行的稳定性及临界速度,与文献[15]等的研究结果相吻合.

按照上述计算结果,由于1~4位轮对单独运行稳定时横移量为8.08 mm、-3.31 mm、-0.44 mm和4.01 mm,最终运行状态中轮对、转向架均会由于式(1)、(2)中力和力矩的作用下有一定的偏转,达到新的平衡状态,会出现1、4位轮对右移而2、3位轮对左移的情形,此时1、4位轮对容易与右侧钢轨轨距角产生接触,2位轮对易与左侧钢轨产生接触,尤其是1位轮对,在8.08 mm左右的横移量下出现与右侧钢轨轨距角接触的概率较高,因此推测不同货车车厢对应轮对会发生不同程度的与左右侧钢轨轨距角接触的现象,因此会产生左右侧钢轨内侧均产生接触或磨耗的情况.

3.3 车轮名义滚动半径差统计结果对前述1 592个(796对)普通货车车轮左右车轮的名义滚动圆半径差进行统计,其分布如表 2所示.

| 下载CSV 表 2 实测车轮左右名义滚动圆半径差分布 Tab.2 Measured nominal rolling radii difference distribution |

由表 2可知,在实测796对车轮廓形中,名义滚动圆半径差小于1 mm的仅为85.9%,名义滚动圆半径差大于2 mm的占到了4.2%.而由上述分析可知,当同一轮对左右车轮名义滚动圆半径差为2.05 mm时,轮对运行稳态下轮对横移量可达8.08 mm(与标准60 kg·m-1轨匹配时),极易产生轨距角接触现象,可见由于车轮的磨耗和名义滚动圆半径差的存在,轮轨轨距角接触现象较难避免.

4 钢轨廓形对轨距角接触的影响分析对不同轨距角接触(磨耗)状态下的钢轨实测廓形与第3节所述线路运行车辆对应不同磨耗状态车轮的轮轨接触关系进行分析,就钢轨廓形对轮轨轨距角接触的影响进行分析.由于钢轨廓形左右差异较大时更易引起轨距角接触的原理与车轮偏磨相类似,此处不再赘述,只分析左右车轮基本对称情况.

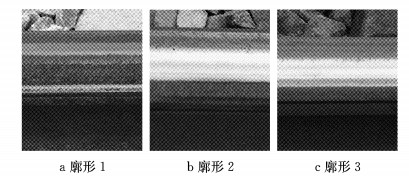

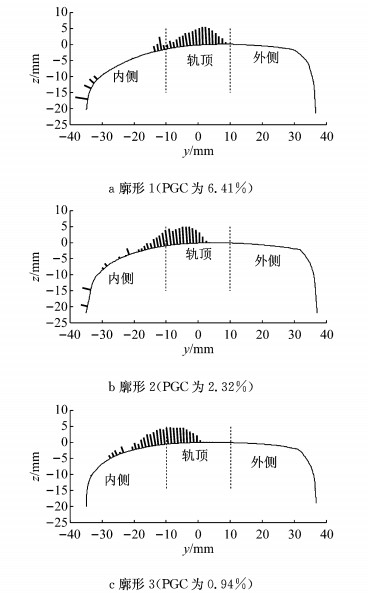

4.1 钢轨实测廓形及轮轨接触状态图 8、图 9所示为同一线路不同位置处轨距角接触、磨耗情况及对应的钢轨廓形,由图 8可知,在钢轨廓形以非工作边为基准对齐的情况下,廓形1~3钢轨内侧逐渐提高,即工作边钢轨磨耗逐渐减小,同时钢轨侧磨也逐渐减小,对应图 9中钢轨轨距角接触、磨耗现象由明显变为基本消失.由于相同线路上运行车辆相差不大,即轮轨接触中车轮大致相同,但不同钢轨廓形状态下轨距角接触及磨耗现象偏差较大,因此可初步推测此现象与钢轨廓形有一定关系.

|

图 8 钢轨廓形 Fig.8 Rail profile |

|

图 9 不同钢轨廓形对应轨距角接触情况 Fig.9 Gauge corner contact of different rail profile |

图 10所示为图 8中1~3钢轨廓形与第3节所研究的1 592个实测车轮接触时轮轨接触位置的分布情况,图中接触位置计算时基于NUCARS动力学仿真软件,计算实测车轮达到左右车轮轮径差相等时的轮轨接触位置的分布情况.由图可知,3个廓形轮轨主要接触点均分布在轨顶位置处,与图 10中主光带的分布情况基本吻合.实测车轮廓形与1~3钢轨廓形接触时会产生轨距角接触的车轮所占百分比(percentage of gauge corner contact, PGC)分别为6.41%,2.32%和0.94%,对应产生轨距角处不同程度的轮轨接触现象,与图 9所示轨距角接触严重程度一致.可见,在钢轨外侧廓形基本相同的情况下,内侧廓形越低,与相同车轮接触时,轨距角接触的概率越高,越容易产生轨距角接触现象.同时也说明直线钢轨轨距角接触现象并非由钢轨内侧偏高所引起,反而越低越容易出现,由此可见,在进行钢轨打磨等作业时不宜将钢轨内侧打磨过低.

|

图 10 轮轨接触位置分布 Fig.10 Wheel-rail contact position distribution |

为分析钢轨廓形内侧高低对轨距角接触现象的影响,选用LM标准型踏面与图 8中所示1~3号钢轨廓形的轮轨匹配关系进行分析.

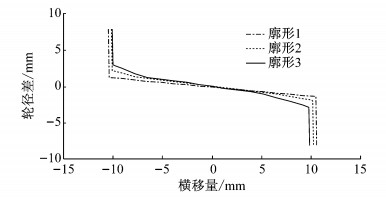

图 11、图 12所示为1~3钢轨廓形对应轮径差曲线和等效锥度曲线.由图 11可知,在标准LM踏面匹配时,廓形1轮径差曲线较平缓,横移量增大时轮径差增加不大; 廓形2随着横移量的增加轮径差有一定增加,在横移量大于8 mm左右时轮径差增加稍加明显,8 mm范围内增加较平缓; 廓形3随着横移量的增加量大于廓形1、2,在横移量达到5 mm左右时轮径差增加较快.图 12中等效锥度与图 11中轮径差曲线变化情况相类似,廓形1、2等效锥度均较小,廓形1锥度甚至出现逐渐下降情况,在横移量为3 mm时,廓形1~3的等效锥度分别为0.077、0.078和0.094,横移量大于5 mm后廓形3锥度大于0.1,可见廓形3轮径差及等效锥度曲线虽仍有优化空间,但明显优于廓形1和2.

|

图 11 轮径差曲线 Fig.11 Rolling radii difference curve |

|

图 12 等效锥度曲线 Fig.12 Equivalent conicity curve |

由上述分析及轮径差(等效锥度)对直线自对中能力的影响[11]可知,由于廓形1和2(等效锥度)偏小,因此在小横移量情况下的纵向蠕滑力及对应偏转力矩不足,致使轮对复原力不足,无法实现自对中,需要增大横移量以获取足够导向能力或借助轮缘导向,因此与廓形3相比,廓形1和2更容易出现轨距角接触现象.其中廓形1情况更为严重,因此轨距角接触现象也更加明显,与图 9中轨面状态及轨距角接触情况相吻合.

图 13所示为廓形1~3与LM磨耗型踏面匹配时的轮轨接触关系,由图可知,随着钢轨廓形内侧的降低,钢轨轨顶处轮轨接触范围逐渐变小,极易产生接触应力集中现象,影响钢轨的使用寿命,因此需要对此类钢轨廓形进行修正.

|

图 13 轮轨接触关系 Fig.13 Wheel-rail contact relationship |

随着钢轨打磨技术的发展,通过钢轨打磨来修正钢轨廓形已逐渐成为铁路工务部门改善轮轨接触关系的主要手段之一[16-18].为实现钢轨廓形修正后与车轮有较好的轮轨匹配关系,部分学者[19-20]又提出了个性化钢轨廓形打磨的理念,实现了打磨后钢轨廓形能够最大限度地与不同车型和磨耗状态车轮有较好的轮轨接触关系,进而延长钢轨使用寿命.

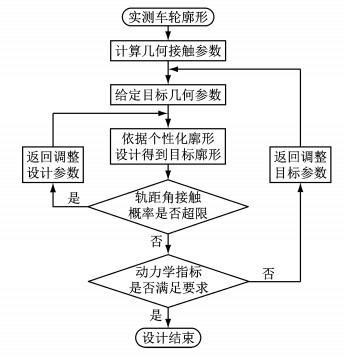

5.1 廓形设计思路以上述个性化钢轨打磨廓形设计方法和基于轮径差曲线的直线钢轨打磨目标廓形设计方法[21]为基础,对文中提到的直线钢轨轨距角问题进行针对性钢轨打磨目标廓形设计和治理.廓形设计流程如图 14所示,设计中将大量实测车轮廓形与打磨目标廓形接触时轨距角接触概率分布作为设计结果校核的一项指标,以有效控制直线钢轨的轨距角接触问题.

|

图 14 设计流程 Fig.14 Design flow chart |

图 15、图 16为所述设计的打磨前后钢轨轨距角接触图和与实测车轮的轮轨接触位置分布图.由图可知,打磨前钢轨存在较明显的轨距角接触痕迹,与实测车轮轨距角接触概率为4.95%;打磨后轨距角接触现象基本消失,轮轨接触位置主要分布在轨顶,与实测车轮轨距角接触概率下降为0.38%.车轮在轨距角处产生的接触痕迹和磨耗现象与轮轨接触位置分布分析结果相吻合.说明使用该设计方法能够较好解决直线钢轨轨距角接触问题.

|

图 15 打磨前后轨距角接触情况对比 Fig.15 Gauge corner contact before and after grinding |

|

图 16 打磨前后轮轨接触位置分布情况 Fig.16 Wheel-rail contact position distribution before and after grinding |

另外,从货车车辆角度而言,交叉杆对转向架的运行性能有较大影响,例如交叉杆正位误差导致的左右轴距不相等等问题也会导致轨距角接触问题,但由于测量较为困难,本文暂未对其影响进行深入分析,待进一步分析研究.

6 结论基于现场观测数据和实施情况,结合相关动力学仿真分析结果,从车轮和钢轨廓形2个方面对普速铁路直线钢轨轨距角接触现象进行了分析,基于个性化钢轨廓形打磨技术提出了相关解决方案,并对实施效果进行了跟踪观测,可得出如下结论:

(1) 从车轮廓形角度而言,左右车轮非对称磨耗及其引起的廓形偏差、左右车轮名义滚动半径差会导致直线通过时轮对产生不同的横移量来达到滚动半径基本相等的状态,该横移量和对应受力或力矩不平衡状态是引起直线轨距角接触的主要原因.由于客车车轮及车辆状态均优于货车,因此线路上运行货车易引起轨距角接触现象,与现场观测结果一致.

(2) 从钢轨廓形角度而言,轨距角接触并非由于传统意识中的钢轨轨距角偏高引起, 反而是由于钢轨磨耗和不合理的钢轨打磨等造成钢轨内侧偏低(外侧偏高)时导致直线上轮径差不足(等效锥度偏小),进而引起直线上自对中能力不足,需要借助更大轮对横移量来获得足够的复原力,从而易产生轨距角接触.对外侧基本相同、内侧高低不同的钢轨廓形的分析结果及现场观测结果相同.

(3) 基于相关设计方法和将钢轨廓形与实测车轮的接触位置分布情况作为钢轨打磨目标廓形设计的边界条件之一时可有效优化轮径差曲线,进而缓解轨距角接触问题.

(4) 由于普速铁路货车车轮状态不尽理想,因此在多数线路上直线钢轨轨距角较难避免,通过钢轨廓形打磨等方法可达到减小接触概率的目的,但单从钢轨廓形改善方面较难根除该问题.

| [1] |

练松良. 曲线钢轨不均匀侧磨成因分析[J]. 上海铁道学院学报, 1995, 16(1): 49 LIAN Songliang. Analysis of the cause of the uneven wear on gauge of hgh rail on curved track[J]. Journal of Shanghai Institute of Rail Technology, 1995, 16(1): 49 |

| [2] |

孙坡, 张玉明. 关于直线钢轨不均匀侧磨的研究[J]. 铁道标准设计, 2011(9): 20 SUN Po, ZHANG Yuming. Study on the non-uniform lateral abrasion of tracks on straight railway lines[J]. Railwy Standard Design, 2011(9): 20 DOI:10.3969/j.issn.1004-2954.2011.09.006 |

| [3] |

柴雪松, 罗林. 提速区段直线钢轨交替不均匀侧磨的成因及其影响[J]. 铁道学报, 2002, 24(3): 49 CHAI Xuesong, LUO Lin. Study on the reason and influence of rail alternate uneven side abrasion in tangent track of rapid line[J]. Journal of the China Railway Society, 2002, 24(3): 49 DOI:10.3321/j.issn:1001-8360.2002.03.012 |

| [4] |

李庆鸿, 龚佩毅, 高静华, 等. 重载快速区段直线钢轨交替不均匀侧磨及其防治对策[J]. 铁道建筑, 1998(1): 7 LI Qinghong, GONG Peiyi, GAO Jinghua, et al. Alternative uneven side wearing of straight rails in the heavy load and fast-speed section and the strategies for its prevention and maintenance[J]. Railway Engineering, 1998(1): 7 |

| [5] |

谭立成. 长波长直线钢轨交替侧磨和机车轮缘磨耗的形成和防治[J]. 中国铁道科学, 2002, 23(4): 69 TAN Licheng. Long wavelength rail alternative side wear and locomotive flange wear on tangent[J]. China Railway Science, 2002, 23(4): 69 |

| [6] |

练松良. 直线轨道钢轨交替侧磨成因分析[J]. 中国铁道科学, 2001, 22(2): 110 LIAN Songliang. Analyses of the cause of alternating side wear of rail on tangent[J]. China Railway Science, 2001, 22(2): 110 |

| [7] |

孙国瑛, 刘学毅, 万复光. 小半径曲线上的钢轨磨耗[J]. 西南交通大学学报, 1994, 29(1): 65 SUN Guoying, LIU Xueyi, WAN Fuguang. Rail wear in small radius curves[J]. Journal of Southwest Jiaotong University, 1994, 29(1): 65 |

| [8] |

任利平. 曲线钢轨侧磨原因及预防措施[J]. 铁道建筑, 2004(12): 47 REN Liping. Cause of side-wear of rails in curves and preventive measures[J]. Railway Engineering, 2004(12): 47 DOI:10.3969/j.issn.1003-1995.2004.12.020 |

| [9] |

刘启跃. 减缓曲线钢轨侧磨的方法探讨[J]. 铁道建筑, 1997(1): 28 LIU Qiyue. Discussion on method of reducing curve rail side-wear[J]. Railway Engineering, 1997(1): 28 |

| [10] |

张铭达, 刘学毅. 钢轨预防性打磨原理及应用[J]. 铁道建筑, 2006(7): 86 ZHANG Mingda, LIU Xueyi. Principle and application of preventive grinding of rail[J]. Railway Engineering, 2006(7): 86 DOI:10.3969/j.issn.1003-1995.2006.07.036 |

| [11] |

陈峰, 张金雷, 王子甲. 铁路小半径曲线外轨侧磨影响因素分析[J]. 铁道科学与工程学报, 2018, 15(7): 1678 CHEN Feng, ZHANG Jinlei, WANG Zijia. Analysis of influencing factors on side wear of small radius curve[J]. Journal of Railway Science and Engineering, 2018, 15(7): 1678 |

| [12] |

王建海. 机车轮缘偏磨原因分析与改进措施[J]. 机车电传动, 2004(5): 67 WANG Jianhai. Cause Analysis and improvement measures of locomotive wheel flange wear[J]. Electric Drive for Locomotives, 2004(5): 67 DOI:10.3969/j.issn.1000-128X.2004.05.021 |

| [13] |

池茂儒, 张卫华, 曾京, 等. 轮径差对车辆系统稳定性的影响[J]. 中国铁道科学, 2008, 29(6): 65 CHI Maoru, ZHANG Weihua, ZENG Jing, et al. Influence of wheel diameter difference on the stability of vehicle system[J]. China Railway Science, 2008, 29(6): 65 DOI:10.3321/j.issn:1001-4632.2008.06.013 |

| [14] |

李艳, 张卫华, 池茂儒, 等. 车轮踏面外形及轮径差对车辆动力学性能的影响[J]. 铁道学报, 2010, 32(1): 104 LI Yan, ZHANG Weihua, CHI Maoru, et al. Influence of wheel tread profile and rolling diameter difference on dynamic performance of vehicles[J]. Journal of the China Railway Society, 2010, 32(1): 104 DOI:10.3969/j.issn.1001-8360.2010.01.018 |

| [15] |

王开文, 池茂儒. 耦合轮对的发展[J]. 铁道车辆, 2002, 40(12): 1 WANG Kaiwen, CHI Maoru. Development of coupled wheelsets[J]. Rolling Stock, 2002, 40(12): 1 DOI:10.3969/j.issn.1002-7602.2002.12.001 |

| [16] |

金学松, 杜星, 郭俊, 等. 钢轨打磨技术研究进展[J]. 西南交通大学学报, 2010, 45(1): 1 JIN Xuesong, DU Xing, GUO Jun, et al. State of arts of research on rail grinding[J]. Journal of Southwest Jiaotong University, 2010, 45(1): 1 |

| [17] |

JUDE T. To grind or not to grind?[J]. Railway Age, 2002, 203(11): 33 |

| [18] |

MAGEL E, RONEY M, KLOUSEK J, et al. The Blending of theory and practice in modern rail grinding[J]. Fatigue & Fracture of Engineering Materials & Structures, 2003, 26(10): 921 |

| [19] |

王军平, 单连琨, 丁军君, 等. 个性化钢轨廓形打磨方法分析[J]. 铁道建筑, 2015(11): 131 WANG Junping, SHAN Liankun, DING Junjun, et al. Analysis on method of personalized rail profile grinding[J]. Railway Engineering, 2015(11): 131 DOI:10.3969/j.issn.1003-1995.2015.11.37 |

| [20] |

王军平. 个性化钢轨廓形打磨技术在高速铁路上的应用[J]. 铁道建筑, 2018, 58(5): 120 WANG Junping. Application of personalized rail profile grinding technology in high speed railway[J]. Railway Engineering, 2018, 58(5): 120 |

| [21] |

王军平, 沈钢, 毛鑫, 等. 基于轮径差的直线钢轨廓形优化设计方法[J]. 中国铁路, 2018(11): 80 WANG Junping, SHEN Gang, MAO Xin, et al. The optimized design method of straight rail profile based on rolling radii difference[J]. China Railway, 2018(11): 80 |

2019, Vol. 47

2019, Vol. 47